Efectos de la hidroxipropil metilcelulosa (HPMC) en las propiedades de procesamiento de la masa congelada y los mecanismos relacionados

Mejorar las propiedades de procesamiento de la masa congelada tiene cierto significado práctico para realizar la producción a gran escala de pan acogedor conveniente de alta calidad. En este estudio, se aplicó un nuevo tipo de coloide hidrófilo (hidroxipropil metilcelulosa, Yang, MC) a la masa congelada. Se evaluaron los efectos de 0.5%, 1%, 2%) en las propiedades de procesamiento de la masa congelada y la calidad del pan al vapor para evaluar el efecto de mejora de HPMC. Influencia en la estructura y propiedades de los componentes (gluten de trigo, almidón de trigo y levadura).

Los resultados experimentales de la farinalidad y el estiramiento mostraron que la adición de HPMC mejoró las propiedades de procesamiento de la masa, y los resultados de escaneo de frecuencia dinámica mostraron que la viscoelasticidad de la masa agregada con HPMC durante el período de congelación cambió poco, y la estructura de la red de la masa se mantuvo relativamente estable. Además, en comparación con el grupo de control, se mejoró el volumen y la elasticidad específicos del pan al vapor, y la dureza se redujo después de que la masa congelada agregada con HPMC al 2% se congeló durante 60 días.

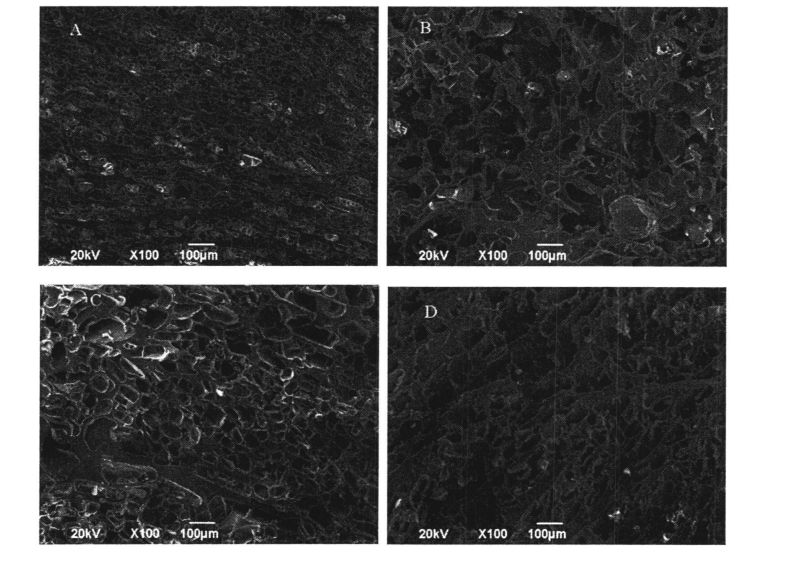

El gluten de trigo es la base material para la formación de la estructura de la red de masa. Los experimentos encontraron que la adición de I-IPMC redujo la rotura de los enlaces YD y disulfuro entre las proteínas de gluten de trigo durante el almacenamiento congelado. Además, los resultados de la resonancia magnética nuclear de bajo campo y el escaneo diferencial de la transición del estado del agua y los fenómenos de recristalización son limitados, y el contenido de agua congelable en la masa se reduce, suprimiendo así el efecto del crecimiento del cristal de hielo en la microestructura del gluten y su conformación espacial. El microscopio electrónico de barrido mostró intuitivamente que la adición de HPMC podría mantener la estabilidad de la estructura de la red de gluten.

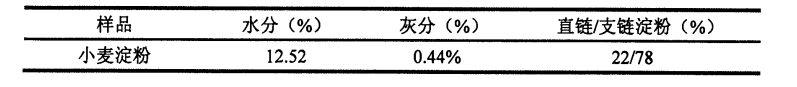

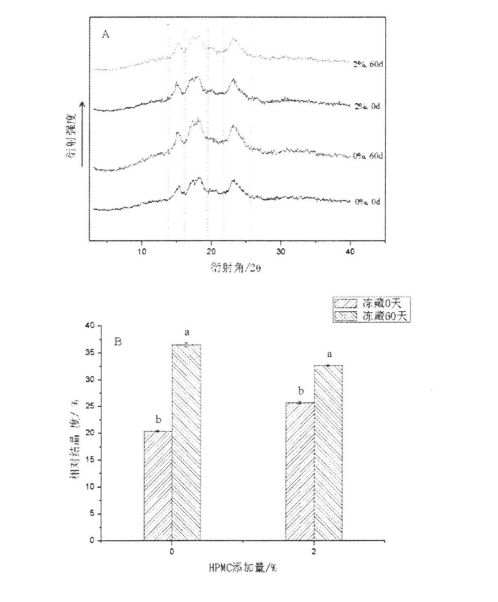

El almidón es la materia seca más abundante en la masa, y los cambios en su estructura afectarán directamente las características de gelatinización y la calidad del producto final. X. Los resultados de la difracción de rayos X y DSC mostraron que la cristalinidad relativa del almidón aumentó y la entalpía de gelatinización aumentó después del almacenamiento congelado. Con la prolongación del tiempo de almacenamiento congelado, el poder de hinchamiento del almidón sin adición de HPMC disminuyó gradualmente, mientras que las características de gelatinización del almidón (viscosidad máxima, viscosidad mínima, viscosidad final, valor de descomposición y valor de retrogradación) aumentaron significativamente; Durante el tiempo de almacenamiento, en comparación con el grupo de control, con el aumento de la adición de HPMC, los cambios de la estructura cristalina del almidón y las propiedades de gelatinización disminuyeron gradualmente.

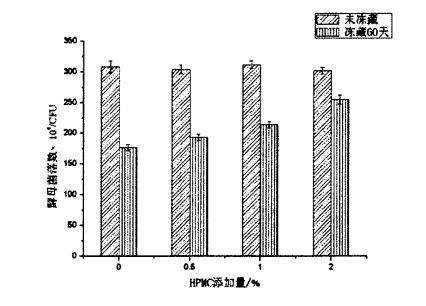

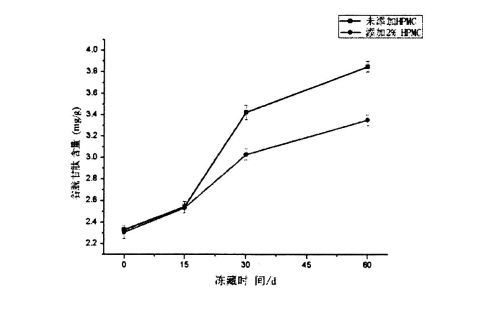

La actividad de producción de gas de fermentación de la levadura tiene una influencia importante en la calidad de los productos de harina fermentada. A través de experimentos, se encontró que, en comparación con el grupo de control, la adición de HPMC podría mantener mejor la actividad de fermentación de la levadura y reducir la tasa de aumento del contenido de glutatión reducido extracelular después de 60 días de congelación, y dentro de un cierto rango, el efecto protector de HPMC se correlacionó positivamente con su cantidad de adición.

Los resultados indicaron que HPMC podría agregarse a la masa congelada como un nuevo tipo de crioprotectante para mejorar sus propiedades de procesamiento y la calidad del pan al vapor.

Palabras clave: pan al vapor; masa congelada; hidroxipropil metilcelulosa; gluten de trigo; almidón de trigo; levadura.

Tabla de contenido

Capítulo 1 Prefacio ............................................................................................................................. 1

1.1 Estado actual de la investigación en el hogar y en el extranjero ………………………………………………………… l

1.1.1 Introducción a Mansuiqi ……………………………………………………………………………………… 1 1

1.1.2 Estado de la investigación de bollos al vapor ………………………………………………… .... . ………… 1

1.1.3 Introducción de masa congelada ................................................................................................. 2

1.1.4 Problemas y desafíos de la masa congelada ………………………………………………………… .3

1.1.5 Estado de investigación de la masa congelada ………………………………………. ................................................. 4

1.1.6 Aplicación de hidrocoloides en la mejora de la calidad de la masa congelada ………………… .5

1.1.7 Hydroxipropil metilcelulosa (hidroxipropil metilcelulosa, I-IPMC) ………. 5

112 Propósito e importancia del estudio ................................................................................ 6

1.3 El contenido principal del estudio ................................................................................................... 7

Capítulo 2 Efectos de la adición de HPMC en las propiedades de procesamiento de la masa congelada y la calidad del pan al vapor ………………………………………………………………………………………… ... ... ...

2.1 Introducción .................................................................................................................................. 8

2.2 Materiales y métodos experimentales ........................................................................................ 8

2.2.1 Materiales experimentales ................................................................................................................ 8

2.2.2 Instrumentos y equipos experimentales ............................................................................. 8

2.2.3 Métodos experimentales ................................................................................................................ 9

2.3 Resultados y discusión experimentales ……………………………………………………………………… ... 11

2.3.1 Índice de componentes básicos de la harina de trigo ………………………………………………………… .1L

2.3.2 El efecto de la adición de HPMC en las propiedades farinacales de la masa ………………… .11.

2.3.3 El efecto de la adición de HPMC en las propiedades de la masa de tracción …………………………… 12

2.3.4 El efecto de la adición de HPMC y el tiempo de congelación en las propiedades reológicas de la masa ……………………………. ………………………………………………………………………………………………………… .15

2.3.5 Efectos de la cantidad de adición de HPMC y tiempo de almacenamiento de congelación en el contenido de agua congelable (GW) en masa congelada ………… …………………………………………………………………………………

2.3.6 El efecto de la adición de HPMC y el tiempo de congelación en la calidad del pan al vapor ……………………………………………………………………………………………………………………………… ... 18

2.4 Resumen del capítulo ...................................................................................................................... 21

Capítulo 3 Efectos de la adición de HPMC en la estructura y propiedades de la proteína del gluten de trigo en condiciones de congelación ……………………………………………………………………………………………… ........... 24

3.1 Introducción ................................................................................................................................. 24

3.2.1 Materiales experimentales ............................................................................................................ 25

3.2.2 Aparato experimental ...............................................................................................................

3.2.3 Reactivos experimentales …………………………………………………………………………. ……………… 25

3.2.4 Métodos experimentales ........................................................................................................... 25

3. Resultados y discusión ............................................................................................................ 29

3.3.1 El efecto de la adición de HPMC y el tiempo de congelación en las propiedades reológicas de la masa del gluten húmedo …………………………………………………………………………………………………………… .29 .29 .29 .29.

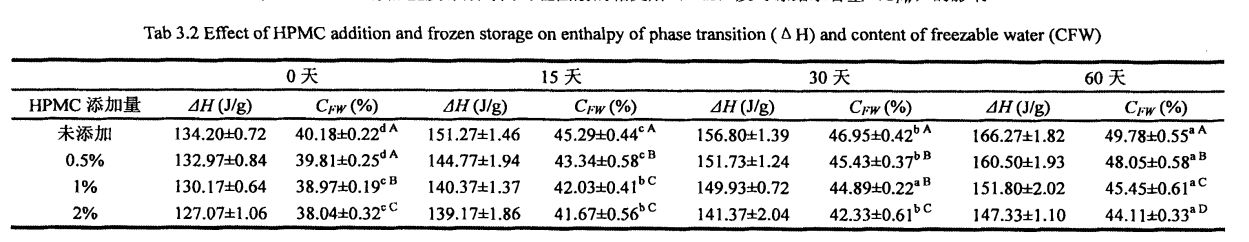

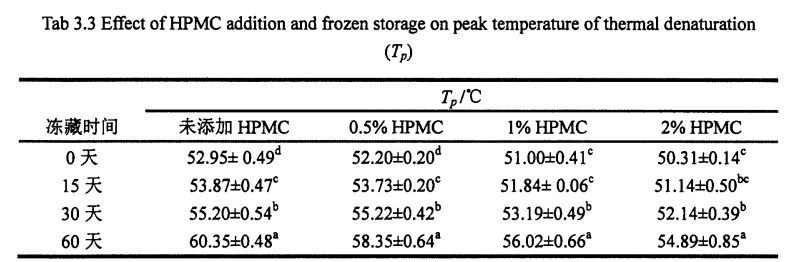

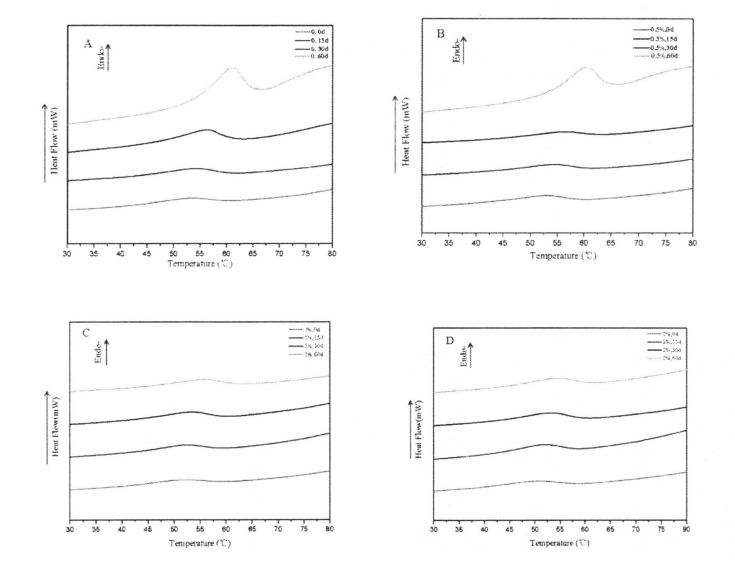

3.3.2 El efecto de agregar la cantidad de HPMC y el tiempo de almacenamiento de congelación en el contenido de humedad congelable (CFW) y la estabilidad térmica …………………………………………………………………. 30

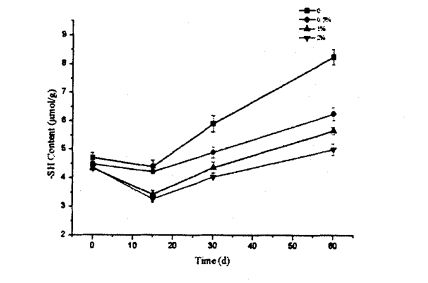

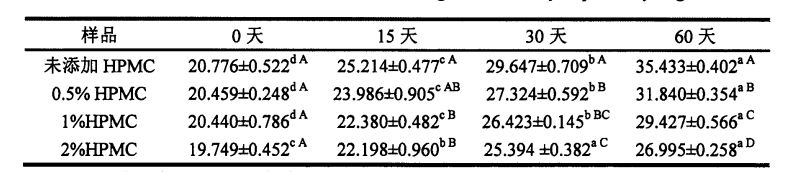

3.3.3 Efectos de la cantidad de adición de HPMC y tiempo de almacenamiento de congelación en el contenido de sulfhidrilo libre (b Vessel) ……………………………………………………………………………………………………. . 34

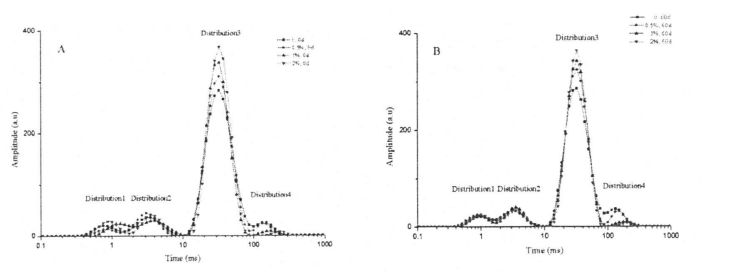

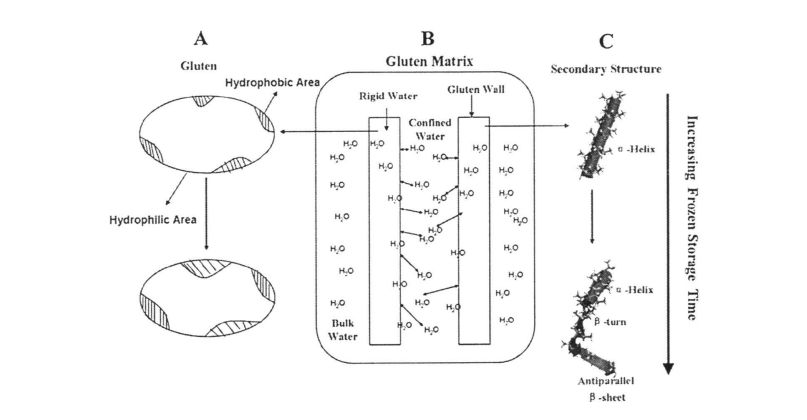

3.3.4 Efectos de la cantidad de adición de HPMC y tiempo de almacenamiento de congelación en el tiempo de relajación transversal (n) de la masa de gluten húmedo …………………………………………………………………………………………………………………………………………………………………………………………………… ...

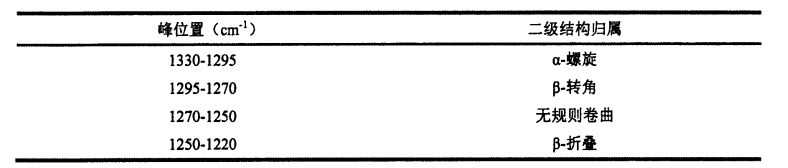

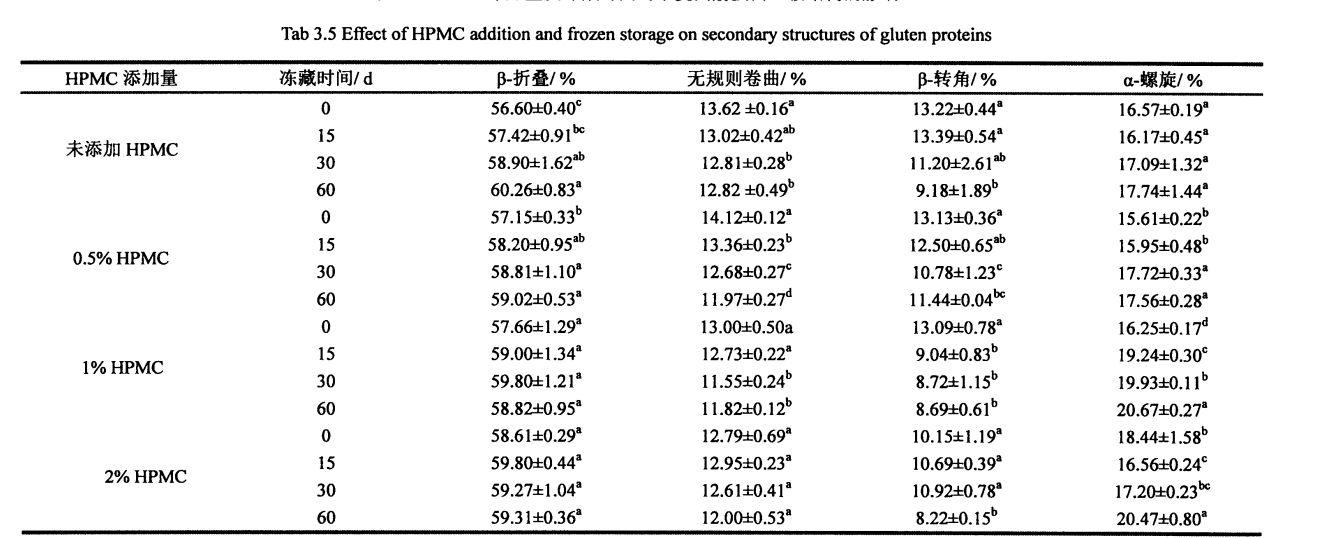

3.3.5 Efectos de la cantidad de adición de HPMC y tiempo de almacenamiento de congelación en la estructura secundaria del gluten ………………………………………………………………………………………………………… .37

3.3.6 Efectos de la cantidad de adición de FIPMC y el tiempo de congelación en la superficie hidrofobicidad de la proteína del gluten ……………………………………………………………………………………………………………… por

3.3.7 Efectos de la cantidad de adición de HPMC y tiempo de almacenamiento de congelación en la estructura de micro red del gluten ………………………………………………………………………………………………………… .42.

3.4 Resumen del capítulo ......................................................................................................................... 43

Capítulo 4 Efectos de la adición de HPMC en la estructura del almidón y las propiedades en condiciones de almacenamiento congelado ………………………………………………………………………………………………………………………… 44

4.1 Introducción ............................................................................................................................... 44

4.2 Materiales y métodos experimentales .................................................................................. 45

4.2.1 Materiales experimentales ................................................................................................ ………… .45

4.2.2 Aparato experimental ............................................................................................................ 45

4.2.3 Método experimental ................................................................................................................ 45

4.3 Análisis y discusión ........................................................................................................... 48

4.3.1 Contenido de componentes básicos del almidón de trigo ………………………………………………………. 48

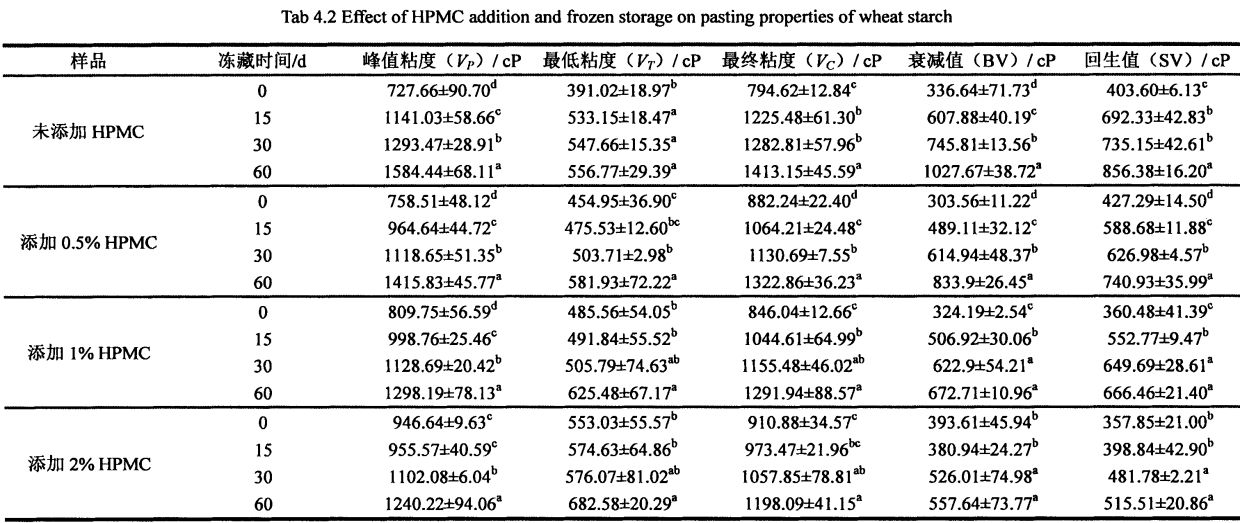

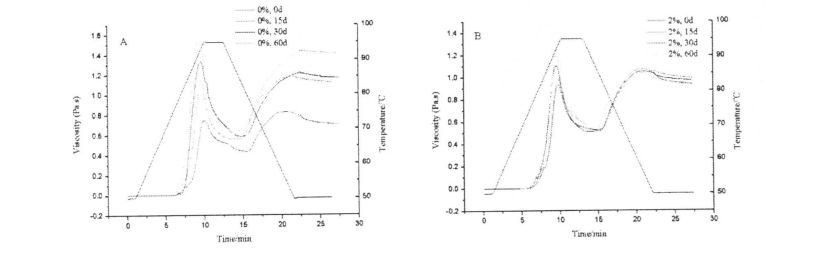

4.3.2 Efectos de la cantidad de adición de I-IPMC y tiempo de almacenamiento congelado en las características de gelatinización del almidón de trigo ………………………………………………………………………………………… .48.

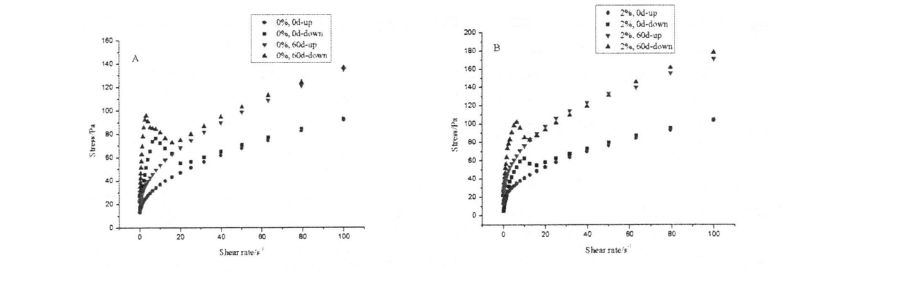

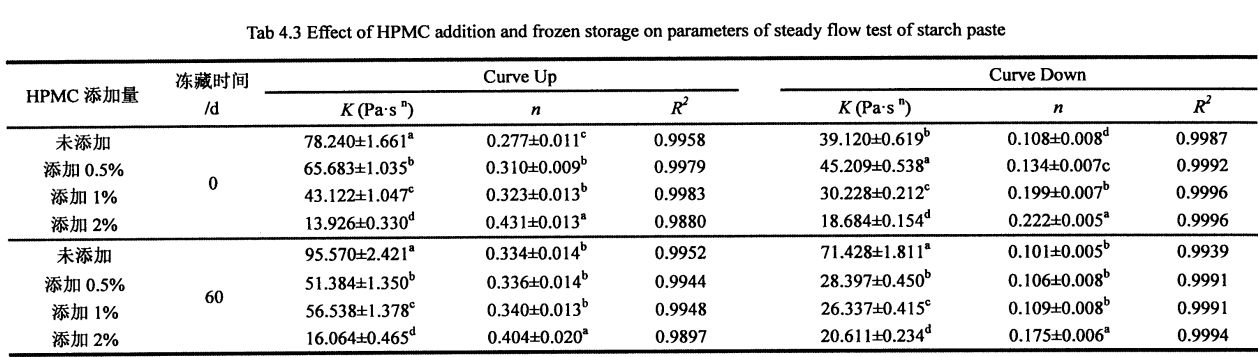

4.3.3 Efectos de la adición de HPMC y el tiempo de almacenamiento de congelación en la viscosidad de corte de la pasta de almidón ………………………………………………………………………………………………………………………………. 52

4.3.4 Efectos de la cantidad de adición de HPMC y tiempo de almacenamiento congelado en la viscoelasticidad dinámica de la pasta de almidón …………………………………………………………………………………………… .55555555

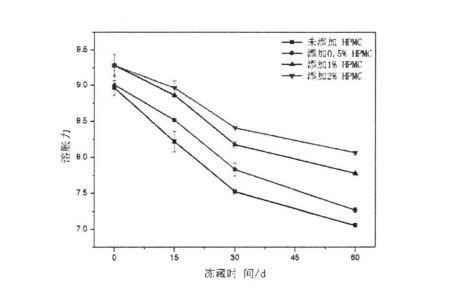

4.3.5 Influencia de la cantidad de adición de HPMC y tiempo de almacenamiento congelado en la capacidad de hinchazón de almidón ……………………………………………………………………………………………………………………………… .56.

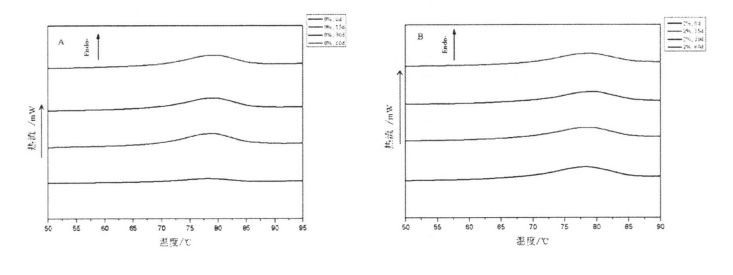

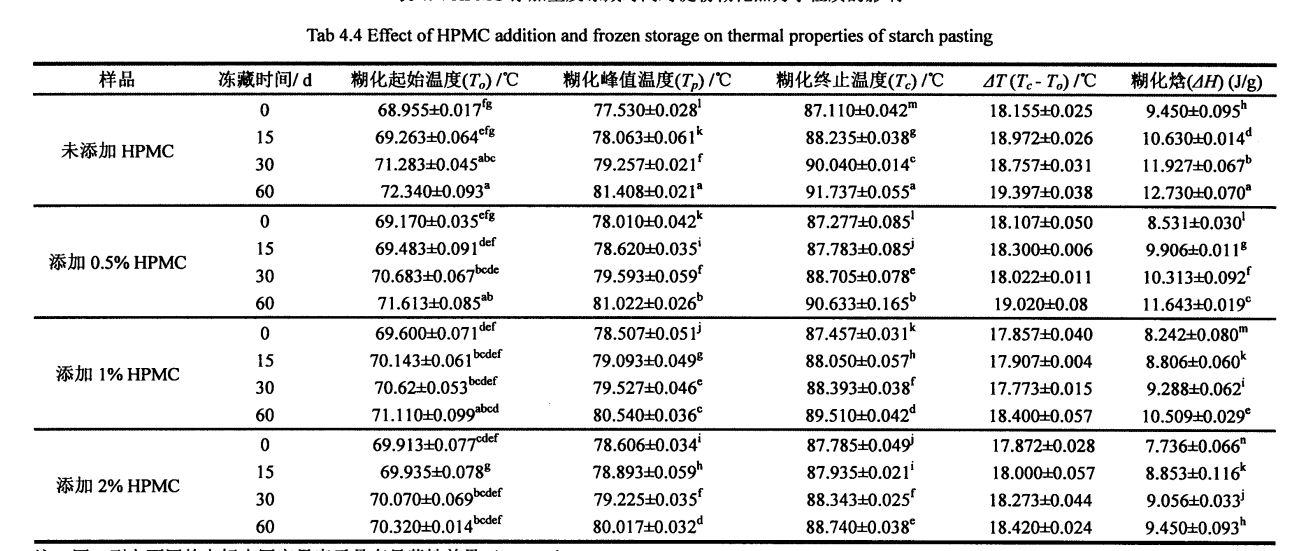

4.3.6 Efectos de la cantidad de adición de I-IPMC y tiempo de almacenamiento congelado en las propiedades termodinámicas del almidón …………………………………………………………………………………………………. . 57

4.3.7 Efectos de la cantidad de adición de HPMC y tiempo de almacenamiento de congelación en la cristalinidad relativa del almidón ……………………………………………………………………………………………………… .59

4.4 Resumen del capítulo ...................................................................................................................... 6 1

Capítulo 5 Efectos de la adición de HPMC en la tasa de supervivencia de la levadura y la actividad de fermentación en condiciones de almacenamiento congelado ……………………………………………………………………………………………. . 62

5.1 Introducción ....................................................................................................................................... 62

5.2 Materiales y métodos ............................................................................................................... 62

5.2.1 Materiales e instrumentos experimentales ............................................................................. 62

5.2.2 Métodos experimentales. . . . . …………………………………………………………………………. 63

5.3 Resultados y discusión ............................................................................................................... 64

5.3.1 El efecto de la adición de HPMC y el tiempo de congelación en la altura de prueba de la masa ………………………………………………………………………………………………………………………… por

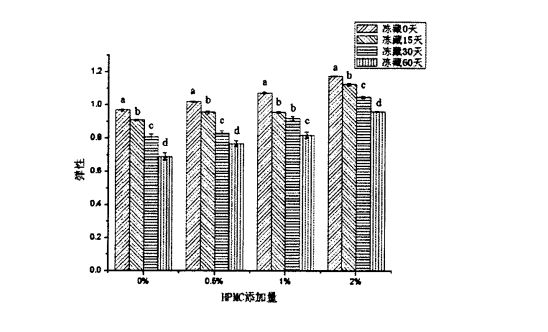

5.3.2 Efectos de la cantidad de adición de HPMC y tiempo de congelación en la tasa de supervivencia de la levadura …………………………………………………………………………………………………………………………………… 65 65

5.3.3 El efecto de agregar la cantidad de HPMC y el tiempo de congelación en el contenido de Glutathione en la masa ………………………………………………………………………………………………… en "

5.4 Resumen del capítulo ........................................................................................................................... 67

Capítulo 6 Conclusiones y perspectivas ................................................................................................ ……… 68

6.1 Conclusión .............................................................................................................................. 68

6.2 Outlook .......................................................................................................................................... 68

Lista de ilustraciones

Figura 1.1 La fórmula estructural de hidroxipropil metilcelulosa …………………………. . 6

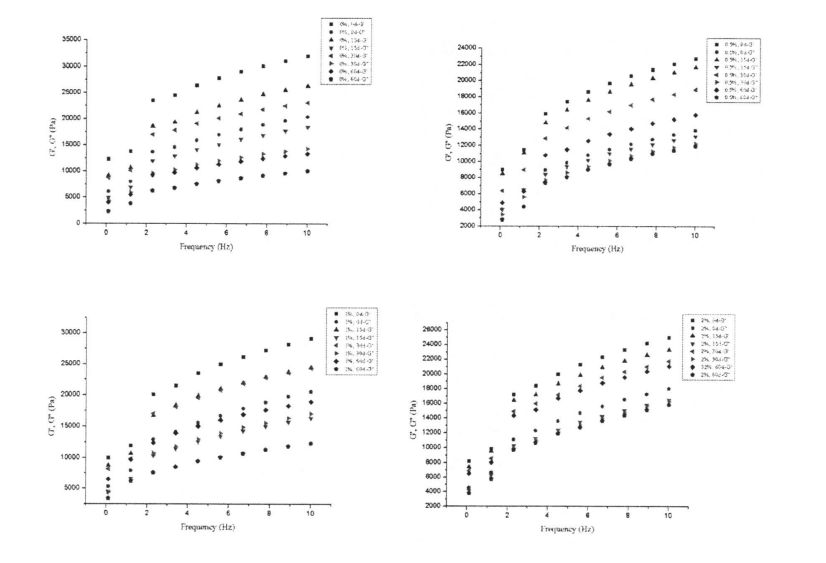

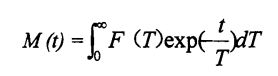

Figura 2.1 El efecto de la adición de HPMC en las propiedades reológicas de la masa congelada …………………………………………………………………………………………………………………………… .. 15

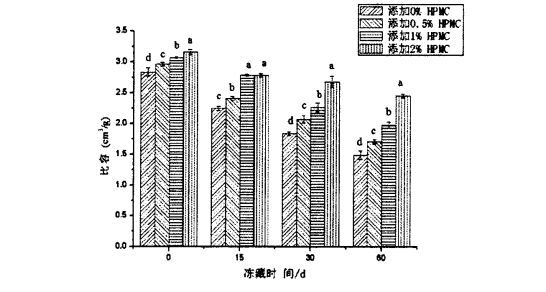

Figura 2.2 Efectos de la adición de HPMC y el tiempo de congelación en el volumen específico de pan al vapor ………………………………………………………………………………………………………………………………… ... 18

Figura 2.3 El efecto de la adición de HPMC y el tiempo de congelación en la dureza del pan al vapor …………………………………………………………………………………………………………………………… ... 19

Figura 2.4 El efecto de la adición de HPMC y el tiempo de congelación en la elasticidad del pan al vapor …………………………………………………………………………………………………………………………. . 20

Figura 3.1 El efecto de la adición de HPMC y el tiempo de congelación en las propiedades reológicas del gluten húmedo …………………………………………………………………………………………………………………. 30

Figura 3.2 Efectos de la adición de HPMC y tiempo de congelación en las propiedades termodinámicas del gluten de trigo …………………………………………………………………………………………………………. . 34

Figura 3.3 Efectos de la adición de HPMC y tiempo de congelación en el contenido de sulfhidrilo libre del gluten de trigo …………………………………………………………………………………………………………………… ... ... ... 35

Figura 3.4 Efectos de la cantidad de adición de HPMC y tiempo de almacenamiento de congelación en la distribución del tiempo de relajación transversal (N) del gluten húmedo …………………………………………………………………………………… 36

Figura 3.5 Espectro infrarrojo de proteína de gluten de trigo de la banda de amida III después de la desconvolución y el segundo accesorio de derivado …………………………………………………………………………… ... 38

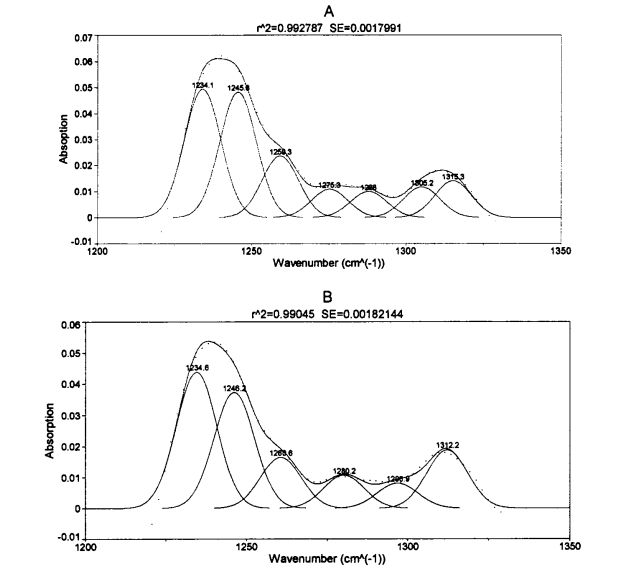

Figura 3.6 Ilustración ................................................................................................................ ……… .39

Figura 3.7 El efecto de la adición de HPMC y el tiempo de congelación en la estructura de la red microscópica de gluten …………………………………………………………………………………………………… ... ... ... 43

Figura 4.1 Curva característica de gelatinización de almidón ................................................................... 51

Figura 4.2 Tixotropía fluida de pasta de almidón ................................................................................. 52

Figura 4.3 Efectos de agregar cantidad de MC y tiempo de congelación en la viscoelasticidad de la pasta de almidón …………………………………………………………………………………………………………… ... ... 57

Figura 4.4 El efecto de la adición de HPMC y el tiempo de almacenamiento de congelación en la capacidad de hinchazón de almidón ……………………………………………………………………………………………………………………………… ... 59

Figura 4.5 Efectos de la adición de HPMC y el tiempo de almacenamiento de congelación en las propiedades termodinámicas del almidón ………………………………………………………………………………………………………. . 59

Figura 4.6 Efectos de la adición de HPMC y el tiempo de almacenamiento de congelación en las propiedades de XRD del almidón ……………………………………………………………………………………………………………………………… .62 .62 .62.

Figura 5.1 El efecto de la adición de HPMC y el tiempo de congelación en la altura de prueba de la masa ……………………………………………………………………………………………………………………………… ...............

Figura 5.2 El efecto de la adición de HPMC y el tiempo de congelación en la tasa de supervivencia de la levadura ……………………………………………………………………………………………………………………………… ............. 67

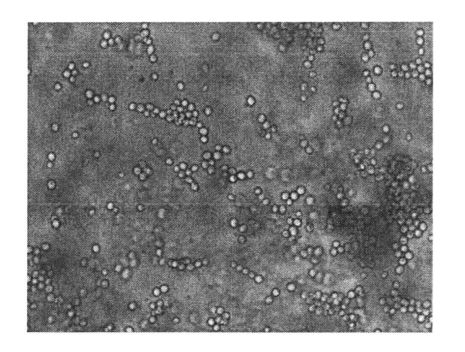

Figura 5.3 Observación microscópica de la levadura (examen microscópico) ………………………………………………………………………………………………………………………………. 68

Figura 5.4 El efecto de la adición de HPMC y el tiempo de congelación en el contenido de glutatión (GSH) ……………………………………………………………………………………………………………………… ... ...

Lista de formularios

Tabla 2.1 El contenido de ingrediente básico de la harina de trigo ……………………………………………………. 11

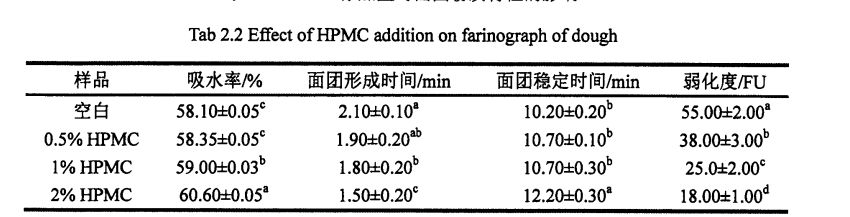

Tabla 2.2 El efecto de la adición de I-IPMC en las propiedades farinacales de la masa …………… 11

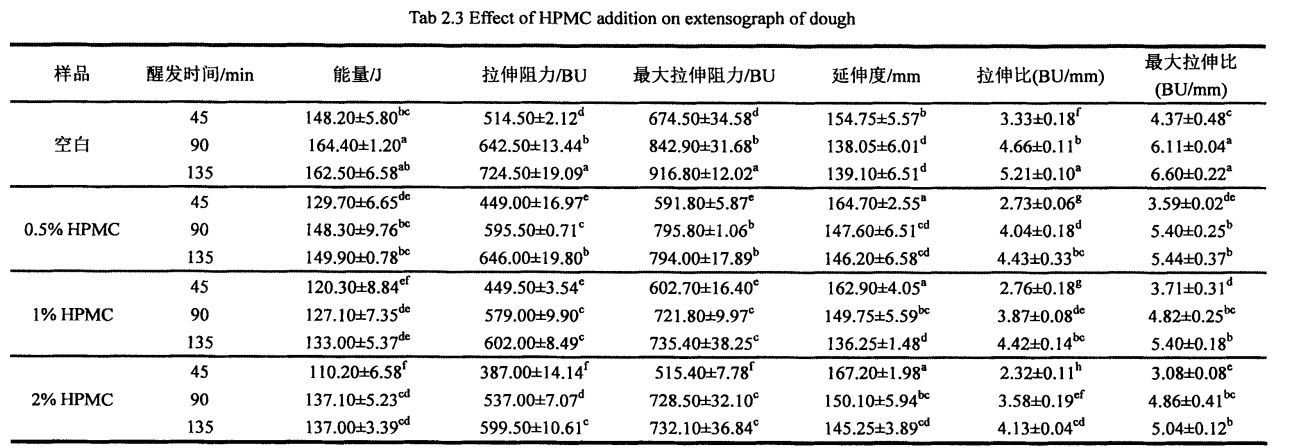

Tabla 2.3 Efecto de la adición de I-IPMC en las propiedades de la tensión de masa …………………………………… .14

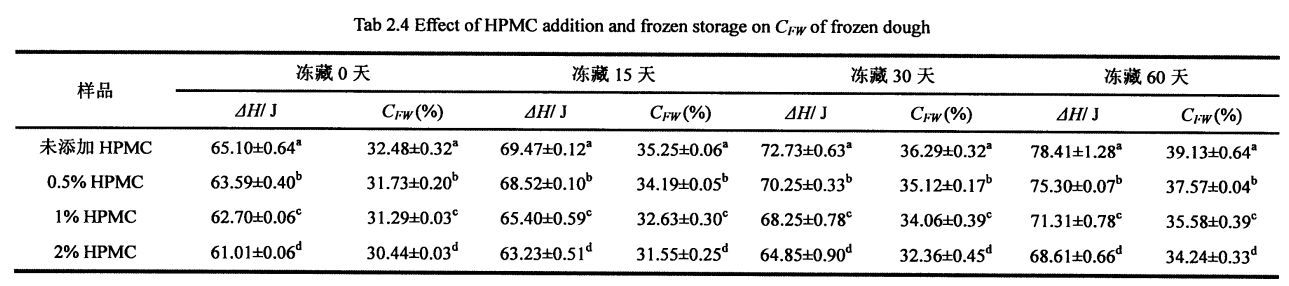

Tabla 2.4 El efecto de la cantidad de adición de I-IPMC y el tiempo de congelación en el contenido de agua congelable (trabajo cf) de la masa congelada …………………………………………………………………………………… .17

Tabla 2.5 Efectos de la cantidad de adición de I-IPMC y tiempo de almacenamiento de congelación en las propiedades de textura del pan al vapor …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… .21

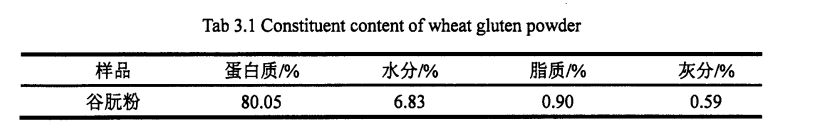

Tabla 3.1 Contenido de ingredientes básicos en el gluten …………………………………………………………… .25

Table 3.2 Effects of I-IPMC addition amount and freezing storage time on the phase transition enthalpy (Yi IV) and freezer water content (e chat) of wet gluten………………………. 31

Tabla 3.3 Efectos de la cantidad de adición de HPMC y tiempo de almacenamiento de congelación en la temperatura máxima (producto) de la desnaturalización térmica del gluten de trigo …………………………………………………………………………………………………………………………………………………………………………………………………………………………………. 33

Tabla 3.4 Posiciones máximas de las estructuras secundarias de proteínas y sus tareas ………… .37

Tabla 3.5 Efectos de la adición de HPMC y tiempo de congelación en la estructura secundaria del gluten de trigo ………………………………………………………………………………………………………………………….

Tabla 3.6 Efectos de la adición de I-IPMC y tiempo de almacenamiento de congelación en la superficie hidrofobicidad del gluten de trigo ………………………………………………………………………………………………………………………. 41

Tabla 4.1 Contenido de componentes básicos del almidón de trigo ……………………………………………………… 49

Tabla 4.2 Efectos de la cantidad de adición de HPMC y tiempo de almacenamiento congelado en las características de gelatinización del almidón de trigo ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… ...

Tabla 4.3 Efectos de la adición de I-IPMC y tiempo de congelación en la viscosidad de corte de la pasta de almidón de trigo …………………………………………………………………………………………………………………. 55

Tabla 4.4 Efectos de la cantidad de adición de I-IPMC y tiempo de almacenamiento congelado en las propiedades termodinámicas de la gelatinización del almidón ……………………………………………………………… .60

Capítulo 1 Prefacio

1.1 Estado de investigación en el hogar y en el extranjero

1.1.1 Introducción al pan al vapor

El pan al vapor se refiere a la comida hecha de la masa después de la prueba y el vapor. Como comida tradicional de pasta china, el pan al vapor tiene una larga historia y se conoce como "pan oriental". Debido a que su producto terminado es de forma hemisférica o alargada, de sabor suave, delicioso sabor y rico en nutrientes [l], ha sido ampliamente popular entre el público durante mucho tiempo. Es la comida básica de nuestro país, especialmente los residentes del norte. El consumo representa aproximadamente 2/3 de la estructura dietética de los productos en el norte, y aproximadamente el 46% de la estructura dietética de los productos de harina en el país [21].

1.1.2 Estado de la investigación del pan al vapor

En la actualidad, la investigación sobre el pan al vapor se centra principalmente en los siguientes aspectos:

1) Desarrollo de nuevos bollos al vapor característicos. Mediante la innovación de las materias primas de pan al vapor y la adición de sustancias activas funcionales, se han desarrollado nuevas variedades de panes vaporizados, que tienen nutrición y función. Estableció el estándar de evaluación para la calidad del pan de vapor de grano misceláneo mediante análisis de componentes principales; Fu et a1. (2015) agregó un pomace de limón que contiene fibra dietética y polifenoles al pan al vapor, y evaluó la actividad antioxidante del pan al vapor; Hao y Beta (2012) estudiaron salvado de cebada y lino (rico en sustancias bioactivas) el proceso de producción de pan al vapor [5]; Shiau et a1. (2015) evaluaron el efecto de agregar fibra de pulpa de piña en las propiedades reológicas de la masa y la calidad del pan al vapor [6].

2) Investigación sobre el procesamiento y el compuesto de harina especial para el pan al vapor. El efecto de las propiedades de la harina en la calidad de la masa y los bollos al vapor y la investigación sobre la nueva harina especial para bollos al vapor, y en base a esto, se estableció un modelo de evaluación de idoneidad del procesamiento de la harina [7]; Por ejemplo, los efectos de los diferentes métodos de molienda de harina en la calidad de la harina y los bollos al vapor [7] 81; El efecto de la composición de varias harinas de trigo ceras en la calidad del pan al vapor [9J et al.; Zhu, Huang y Khan (2001) evaluaron el efecto de la proteína de trigo en la calidad de la masa y el pan al vapor del norte, y consideraron que la gliadina/ glutenina se correlacionó significativamente negativamente con las propiedades de la masa y la calidad del pan al vapor [lo]; Zhang, et a1. (2007) analizaron la correlación entre el contenido de proteína de gluten, el tipo de proteína, las propiedades de la masa y la calidad del pan al vapor, y concluyeron que el contenido de la subunidad de glutenina de alto peso molecular (1Ligh. Molecular, HMW) y el contenido de proteínas totales están relacionados con la calidad del pan vaporizado del norte. tener un impacto significativo [11].

3) Investigación sobre preparación de masa y tecnología de fabricación de pan al vapor. Investigación sobre la influencia de las condiciones del proceso de producción de pan al vapor en su calidad y optimización de procesos; Liu Changhong et al. (2009) mostraron que en el proceso de acondicionamiento de la masa, los parámetros del proceso como la adición de agua, el tiempo de mezcla de masa y el valor de pH de la masa tienen un impacto en el valor de blancura del pan al vapor. Tiene un impacto significativo en la evaluación sensorial. Si las condiciones del proceso no son adecuadas, hará que el producto se vuelva azul, oscuro o amarillo. Los resultados de la investigación muestran que durante el proceso de preparación de la masa, la cantidad de agua agregada alcanza el 45%, y el tiempo de mezcla de masa es de 5 minutos, ~ cuando el valor de pH de la masa fue de 6.5 durante 10 minutos, el valor de blancura y la evaluación sensorial de los bollos al vapor medidos por el medidor de blancura fueron los mejores. Al rodar la masa 15-20 veces al mismo tiempo, la masa es de superficie escamosa, lisa, elástica y brillante; Cuando la relación de rodadura es de 3: 1, la hoja de masa es brillante y la blancura del pan al vapor aumenta [l a; Li, et a1. (2015) exploraron el proceso de producción de masa fermentada compuesta y su aplicación en el procesamiento de pan al vapor [13].

4) Investigación sobre la mejora de la calidad del pan al vapor. Investigación sobre la adición y aplicación de mejoros para el pan de vapor; incluyendo principalmente aditivos (como enzimas, emulsionantes, antioxidantes, etc.) y otras proteínas exógenas [14], almidón y almidón modificado [15], etc. La adición y optimización del proceso correspondiente que corresponde es particular de pacientes con enfermedad celíaca [16.1 cit.

5) Preservación y antienvejecimiento de pan al vapor y mecanismos relacionados. Pan Lijun et al. (2010) optimizaron el modificador compuesto con buen efecto antienvejecimiento a través del diseño experimental [L no; Wang, et a1. (2015) estudiaron los efectos del grado de polimerización de la proteína de gluten, la humedad y la recristalización del almidón en el aumento de la dureza del pan al vapor analizando las propiedades físicas y químicas del pan vaporizado. Los resultados mostraron que la pérdida de agua y la recristalización del almidón fueron las principales razones para el envejecimiento del pan al vapor [20].

6) Investigación sobre la aplicación de nuevas bacterias fermentadas y masa madre. Jiang, et a1. (2010) Aplicación de Chaetomium sp. fermentado para producir xilanasa (con termostable) en pan al vapor [2l '; Gerez, et a1. (2012) utilizaron dos tipos de bacterias de ácido láctico en productos de harina fermentada y evaluaron su calidad [221; Wu, et al. (2012) estudiaron la influencia de la masa madre fermentada por cuatro tipos de bacterias de ácido láctico (Lactobacillus plantarum, Lactobacillus, Sanfranciscemis, Lactobacillus brevis y Lactobacillus delbrueckii subsp bulgaricus) sobre la calidad (volumen específico, textura, fermento de fermentación, etc.) y Gerez, et a1. (2012) utilizaron las características de fermentación de dos tipos de bacterias de ácido láctico para acelerar la hidrólisis de la gliadina para reducir la alergenicidad de los productos de harina [24] y otros aspectos.

7) Investigación sobre la aplicación de masa congelada en pan al vapor.

Entre ellos, el pan al vapor es propenso al envejecimiento en condiciones de almacenamiento convencionales, que es un factor importante que restringe el desarrollo de la producción de pan y la industrialización de procesamiento al vapor. Después del envejecimiento, se reduce la calidad del pan al vapor: la textura se vuelve seca y dura, se encoge, encoge y grietas, la calidad sensorial y el sabor se deterioran, la tasa de digestión y absorción disminuye, y el valor nutricional disminuye. Esto no solo afecta su vida útil, sino que también crea muchos desechos. Según las estadísticas, la pérdida anual debido al envejecimiento es del 3% de la producción de productos de harina. 7%. Con la mejora de los niveles de vida de las personas y la conciencia de la salud, así como el rápido desarrollo de la industria alimentaria, cómo industrializar los productos tradicionales de fideos básicos populares que incluyen pan al vapor, y obtener productos con una vida útil de alta calidad y fácil de preservación para satisfacer las necesidades de la creciente demanda de la creciente demanda de una comida fresca, segura, de alta calidad y conveniente es un problema técnico de larga data. Basado en este contexto, la masa congelada surgió, y su desarrollo aún está en el ascendente.

1.1.3 Introducción a la masa congelada

Frozen Dough es una nueva tecnología para el procesamiento y producción de productos de harina desarrollados en la década de 1950. Se refiere principalmente al uso de la harina de trigo como la materia prima principal y el agua o el azúcar como los principales materiales auxiliares. Horneado, empaquetado o desempaquetado, la congelación rápida y otros procesos hacen que el producto llegue a un estado congelado, y en. Para productos congelados a 18 "C, el producto final debe descongelarse, a prueba, cocinar, etc. [251].

Según el proceso de producción, la masa congelada se puede dividir aproximadamente en cuatro tipos.

a) Método de masa congelada: la masa se divide en una sola pieza, fría rápida, congelada, descongelada, a prueba y cocida (hornear, cocer, etc.)

b) Método de masa previa a la prueba y congelación: la masa se divide en una parte, una parte está a prueba, una está congelada rápida, uno está congelado, uno está descongelado, uno está a prueba y uno está cocido (hornear, vapor, etc.)

c) Masa congelada preprocesada: la masa se divide en una sola pieza y se forma, completamente a prueba, luego cocida (hasta cierto punto), enfriada, congelada, congelada, almacenada, descongelada y cocida (hornear, vapor, etc.)

d) Masa congelada completamente procesada: la masa se hace en una sola pieza y se forma, luego completamente a prueba, y luego completamente cocida, pero congelada, congelada y almacenada, descongelada y calentada.

La aparición de masa congelada no solo crea condiciones para la industrialización, la estandarización y la producción en cadena de productos de pasta fermentados, sino que puede acortar efectivamente el tiempo de procesamiento, mejorar la eficiencia de producción y reducir el tiempo de producción y los costos laborales. Por lo tanto, el fenómeno envejecido de los alimentos de pasta se inhibe efectivamente, y se logra el efecto de prolongar la vida útil del producto. Por lo tanto, especialmente en Europa, América, Japón y otros países, la masa congelada se usa ampliamente en pan blanco (pan), pan dulce francés (pan dulce francés), muffin pequeño (muffin), panecillos (rollos), baguette francés (- palo), galletas y congelado

Los pasteles y otros productos de pasta tienen diferentes grados de aplicación [26-27]. Según estadísticas incompletas, en 1990, el 80% de las panaderías en los Estados Unidos usaban masa congelada; El 50% de las panaderías en Japón también usaron masa congelada. siglo XX

En la década de 1990, la tecnología de procesamiento de masa congelada se introdujo en China. Con el desarrollo continuo de la ciencia y la tecnología y la mejora continua de los niveles de vida de las personas, la tecnología de masa congelada tiene amplias perspectivas de desarrollo y un gran espacio de desarrollo

1.1.4 Problemas y desafíos de la masa congelada

La tecnología de masa congelada indudablemente proporciona una idea factible para la producción industrializada de alimentos tradicionales chinos, como el pan al vapor. Sin embargo, esta tecnología de procesamiento todavía tiene algunas deficiencias, especialmente bajo la condición de un tiempo de congelación más largo, el producto final tendrá un tiempo de prueba más largo, un volumen específico más bajo, mayor dureza, pérdida de agua, mal gusto, sabor reducido y deterioro de la calidad. Además, debido a la congelación

La masa es un componente múltiple (humedad, proteína, almidón, microorganismo, etc.), múltiples fases (sólido, líquido, gas), múltiple a escala (macromoléculas, moléculas pequeñas), interfaz múltiple (interfaz de gas sólido, interfaz-gas líquido), interfaz sólido) de material blando 1281, por lo tanto, las razones para la calidad de la calidad de la de forma anterior son muy complejas.

La mayoría de los estudios han encontrado que la formación y el crecimiento de los cristales de hielo en los alimentos congelados es un factor importante que conduce al deterioro de la calidad del producto [291]. Los cristales de hielo no solo reducen la tasa de supervivencia de la levadura, sino que también debilitan la resistencia al gluten, afectan la cristalinidad del almidón y la estructura del gel, y dañan las células de levadura y liberan el glutatión reductor, lo que reduce aún más la capacidad de retención de gas del gluten. Además, en el caso de almacenamiento congelado, las fluctuaciones de temperatura pueden hacer que los cristales de hielo crezcan debido a la recristalización [30]. Por lo tanto, cómo controlar los efectos adversos de la formación y el crecimiento del cristal de hielo en el almidón, el gluten y la levadura es la clave para resolver los problemas anteriores, y también es un campo de investigación y una dirección. En los últimos diez años, muchos investigadores han participado en este trabajo y lograron algunos resultados de investigación fructíferos. Sin embargo, todavía hay algunas brechas y algunos problemas no resueltos y controvertidos en este campo, que deben explorarse más a fondo, como:

A) Cómo restringir el deterioro de la calidad de la masa congelada con la extensión del tiempo de almacenamiento congelado, especialmente cómo controlar la influencia de la formación y el crecimiento de los cristales de hielo en la estructura y las propiedades de los tres componentes principales de la masa (almidón, gluten y levadura), sigue siendo un problema. Puntos de acceso y problemas fundamentales en este campo de investigación;

b) Debido a que existen ciertas diferencias en la tecnología de procesamiento y producción y fórmula de diferentes productos de harina, todavía hay una falta de investigación sobre el desarrollo de la masa congelada especial correspondiente en combinación con diferentes tipos de productos;

c) expandir, optimizar y usar nuevos mejoradores de calidad de masa congelada, que conduce a la optimización de las empresas de producción y la innovación y el control de costos de los tipos de productos. En la actualidad, aún necesita ser fortalecido y ampliado aún más;

d) El efecto de los hidrocoloides sobre la mejora de la calidad de los productos de masa congelados y los mecanismos relacionados aún deben estudiarse y explicarse sistemáticamente.

1.1.5 Estado de investigación de la masa congelada

En vista de los problemas y desafíos anteriores de la masa congelada, la investigación innovadora a largo plazo sobre la aplicación de la tecnología de masa congelada, el control de calidad y la mejora de los productos de masa congelada, y el mecanismo relacionado de los cambios en la estructura y las propiedades de los componentes de materiales en el sistema de masa congelada y la deteriamiento de calidad, tal investigación es un problema caliente en el campo de la investigación de dojos en los últimos años. Específicamente, las principales investigaciones nacionales y extranjeras en los últimos años se centran principalmente en los siguientes puntos:

I.stude los cambios en la estructura y las propiedades de la masa congelada con la extensión del tiempo de almacenamiento de congelación, para explorar las razones del deterioro de la calidad del producto, especialmente el efecto de la cristalización de hielo en las macromoléculas biológicas (proteínas, almidón, etc.), por ejemplo, cristalización de hielo. Formación y crecimiento y su relación con el estado del agua y la distribución; cambios en la estructura de la proteína del gluten de trigo, la conformación y las propiedades [31]; cambios en la estructura y propiedades del almidón; Cambios en la microestructura de masa y propiedades relacionadas, etc. 361.

Los estudios han demostrado que las principales razones para el deterioro de las propiedades de procesamiento de la masa congelada incluyen: 1) Durante el proceso de congelación, la supervivencia de la levadura y su actividad de fermentación se reducen significativamente; 2) La estructura de red continua y completa de la masa se destruye, lo que resulta en la capacidad de retención de aire de la masa. y la fuerza estructural se reduce considerablemente.

II. Optimización del proceso de producción de masa congelada, condiciones de almacenamiento congelado y fórmula. Durante la producción de masa congelada, control de temperatura, condiciones de prueba, tratamiento de pre-congelación, velocidad de congelación, condiciones de congelación, contenido de humedad, contenido de proteína de gluten y métodos de descongelación afectarán las propiedades de procesamiento de la masa congelada [37]. En general, las tasas de congelación más altas producen cristales de hielo que tienen un tamaño más pequeño y se distribuyen más uniformemente, mientras que las tasas de congelación más bajas producen cristales de hielo más grandes que no están distribuidos de manera uniforme. Además, una temperatura de congelación más baja incluso por debajo de la temperatura de transición del vidrio (CTA) puede mantener efectivamente su calidad, pero el costo es mayor, y las temperaturas de transporte de cadena de frío y producción real son generalmente pequeñas. Además, la fluctuación de la temperatura de congelación causará la recristalización, lo que afectará la calidad de la masa.

Iii. Uso de aditivos para mejorar la calidad del producto de la masa congelada. Para mejorar la calidad del producto de la masa congelada, muchos investigadores han realizado exploraciones desde diferentes perspectivas, por ejemplo, mejorar la tolerancia a baja temperatura de los componentes del material en la masa congelada, utilizando aditivos para mantener la estabilidad de la estructura de la red de masa [45.56], etc. Entre ellos, el uso de aditivos es un método efectivo y ampliamente utilizado. Incluye principalmente, i) preparaciones de enzimas, como transglutaminasa, o [. Amilasa; ii) emulsionantes, como el estearato de monoglicéridos, Datem, SSL, CSL, Datem, etc.; iii) antioxidantes, ácido ascórbico, etc.; IV) Hidrocoloides de polisacárido, como guar goma, amarillo original, goma árabe, goma konjac, alginato de sodio, etc.; v) Otras sustancias funcionales, como Xu, et a1. (2009) agregaron proteínas estructuradoras de hielo a la masa húmeda del gluten en condiciones de congelación, y estudiaron su efecto protector y mecanismo en la estructura y función de la proteína del gluten [Y71.

Ⅳ. Reenización de levadura anticongelante y aplicación de nueva levadura anticongelante [58-59]. Sasano, et a1. (2013) obtuvieron cepas de levadura de congelación a través de la hibridación y la recombinación entre diferentes cepas [60-61], y S11i, Yu y Lee (2013) estudiaron un agente nucleado de hielo biogénico derivado de los herbicanos de Erwinia utilizados para proteger la viabilidad de fermentación de la levadura bajo condiciones de libreetos [62J.

1.1.6 Aplicación de hidrocoloides en la mejora de la calidad de la masa congelada

La naturaleza química del hidrocoloide es un polisacárido, que se compone de monosacáridos (glucosa, ramnosa, arabinosa, manosa, etc.) a 0 [. 1-4. Enlace glucosídico o/y a. 1--"6. Glycosidic bond or B. 1-4. Glycosidic bond and 0 [.1-3. The high molecular organic compound formed by the condensation of glycosidic bond has a rich variety and can be roughly divided into: ① Cellulose derivatives , such as methyl cellulose (MC), carboxymethyl cellulose (CMC); ② plant polysaccharides, such as Konjac Gum, Guar Gum, Gum Arabic; Por lo tanto, la adición de coloides hidrofílicos brinda a los alimentos muchas funciones, propiedades y cualidades de los hidrocoloides están estrechamente relacionadas con la interacción entre los polisacáridos y el agua y otras sustancias macromoleculares, debido a las múltiples funciones de espesamiento, estabilización y retención de agua, se usan los hidrocoloides para incluir en el procesamiento de alimentos de los productos de la harina. Wang Xin et al. (2007) estudiaron el efecto de agregar polisacáridos de algas y gelatina en la temperatura de transición de vidrio de la masa [631. Wang Yusheng et al. (2013) creían que la adición compuesta de una variedad de coloides hidrofílicos puede cambiar significativamente el flujo de masa. Cambie las propiedades, mejore la resistencia a la tracción de la masa, mejore la elasticidad de la masa, pero reduzca la extensibilidad de la masa [eliminar.

1.1.7hidroxipropil metilcelulosa (hidroxipropil metilcelulosa, I-IPMC)

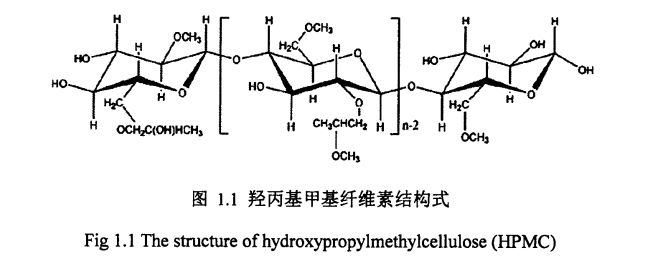

La hidroxipropil metilcelulosa (hidroxipropil metilcelulosa, HPMC) es un derivado de celulosa natural formado por hidroxipropilo y metilo que reemplaza parcialmente la hidroxilo en la cadena lateral de celulosa [65] (Fig. 1. 1). La farmacopea de los Estados Unidos (Farmacopeia de los Estados Unidos) divide HPMC en tres categorías de acuerdo con la diferencia en el grado de sustitución química en la cadena lateral de HPMC y el grado de polimerización molecular: E (Hipromelosa 2910), F (Hypromelosa 2906) e K (hipromélosa 2208).

Debido a la existencia de enlaces de hidrógeno en la cadena molecular lineal y la estructura cristalina, la celulosa tiene una solubilidad de agua deficiente, lo que también limita su rango de aplicación. Sin embargo, la presencia de sustituyentes en la cadena lateral de HPMC rompe los enlaces de hidrógeno intramoleculares, lo que lo hace más hidrófilo [66L], lo que puede hincharse rápidamente en agua y formar una dispersión coloidal espesa estable a bajas temperaturas. Como coloide hidrófilo basado en derivados de celulosa, HPMC se ha utilizado ampliamente en los campos de materiales, fabricación de papel, textiles, cosméticos, productos farmacéuticos y alimentos [6 71]. En particular, debido a sus propiedades termo-gelatinas reversibles únicas, HPMC a menudo se usa como componente de cápsula para fármacos de liberación controlada; En los alimentos, HPMC también se usa como tensioactivo, espesantes, emulsionantes, estabilizadores, etc., y juega un papel en la mejora de la calidad de los productos relacionados y la realización de funciones específicas. Por ejemplo, la adición de HPMC puede cambiar las características de gelatinización del almidón y reducir la resistencia del gel de la pasta de almidón. , HPMC puede reducir la pérdida de humedad en los alimentos, reducir la dureza del núcleo del pan e inhibir efectivamente el envejecimiento del pan.

Aunque HPMC se ha utilizado en pasta hasta cierto punto, se usa principalmente como agente antienvejecimiento y agente que retiene el agua para el pan, etc., que puede mejorar el volumen específico del producto, las propiedades de la textura y la vida útil de la plataforma [71.74]. Sin embargo, en comparación con los coloides hidrofílicos como la goma guar, la goma de xantán y el alginato de sodio [75-771], no hay muchos estudios sobre la aplicación de HPMC en la masa congelada, ya sea que pueda mejorar la calidad del pan vaporizado procesado por la masa congelada. Todavía hay una falta de informes relevantes sobre su efecto.

1.2 Research Propósito y significado

En la actualidad, la aplicación y la producción a gran escala de tecnología de procesamiento de masa congelada en mi país en su conjunto todavía está en la etapa de desarrollo. Al mismo tiempo, hay ciertas dificultades y deficiencias en la masa congelada. Estos factores completos sin duda restringen la aplicación y promoción adicional de la masa congelada. Por otro lado, esto también significa que la aplicación de masa congelada tiene un gran potencial y amplias perspectivas, especialmente desde la perspectiva de combinar la tecnología de masa congelada con la producción industrializada de fideos tradicionales chinos (no) alimentos básicos fermentados, para desarrollar más productos que satisfagan las necesidades de los residentes chinos. Es de importancia práctica mejorar la calidad de la masa congelada en función de las características de la masa china y los hábitos dietéticos, y es adecuado para las características de procesamiento de la pastelería china.

Se debe precisamente a que la investigación relevante de la aplicación de HPMC en los fideos chinos todavía es relativamente faltante. Por lo tanto, el propósito de este experimento es expandir la aplicación de HPMC a la masa congelada y determinar la mejora del procesamiento de la masa congelada por HPMC a través de la evaluación de la calidad del pan al vapor. Además, se añadió HPMC a los tres componentes principales de la masa (proteína de trigo, almidón y líquido de levadura), y el efecto de HPMC en la estructura y las propiedades de la proteína de trigo, el almidón y la levadura se estudió sistemáticamente. Y explique sus problemas de mecanismo relacionado, para proporcionar una nueva ruta factible para la mejora de la calidad de la masa congelada, a fin de expandir el alcance de la aplicación de HPMC en el campo de alimentos y proporcionar un soporte teórico para la producción real de masa congelada adecuada para hacer pan de vapor.

1.3el contenido principal del estudio

En general, se cree que la masa es un sistema de materia suave compleja típica con las características de múltiples componentes, multi-interfaz, múltiples fases y múltiples escala.

Efectos de la cantidad de adición y el tiempo de almacenamiento congelado en la estructura y las propiedades de la masa congelada, la calidad de los productos de masa congelados (pan al vapor), la estructura y las propiedades del gluten del trigo, la estructura y las propiedades del almidón de trigo y la actividad de fermentación de la levadura. Según las consideraciones anteriores, el siguiente diseño experimental se realizó en este tema de investigación:

1) Seleccione un nuevo tipo de coloide hidrofílico, hidroxipropil metilcelulosa (HPMC) como aditivo, y estudie la cantidad de adición de HPMC en diferentes condiciones de tiempo de congelación (0, 15, 30, 60 días; lo mismo debajo). (0%, 0.5%, 1%, 2%; lo mismo a continuación) en las propiedades reológicas y la microestructura de la masa congelada, así como en la calidad del producto de masa: pan al vapor (incluido el volumen específico del pan al vapor), investigar el efecto de agregar HPMC a la masa congelada de las propiedades de procesamiento de la masa y la calidad al vapor del pan de procesamiento de la evaluación de HPMC de HPMC de HPMC de HPMC de HPMC de HPMC de HPMC de la HPSC de la HPMC de la HPSC de la HPMC de la HPSC de la HPMC de la Hepa de la Hepa de la HPP de la Dough de la Dough de la Dough y la Calidad de la Calidad de la Calidad de la Calidad del Pan de la HPMC de HPMC de HPMC de HPMC de HPM. propiedades de la masa congelada;

2) Desde la perspectiva del mecanismo de mejora, los efectos de diferentes adiciones de HPMC en las propiedades reológicas de la masa del gluten húmedo, la transición del estado del agua y la estructura y las propiedades del gluten de trigo se estudiaron en diferentes condiciones de tiempo de almacenamiento de congelación.

3) Desde la perspectiva del mecanismo de mejora, se estudiaron los efectos de las diferentes adiciones de HPMC en las propiedades de gelatinización, las propiedades de gel, las propiedades de cristalización y las propiedades termodinámicas del almidón en diferentes condiciones de tiempo de almacenamiento de congelación.

4) Desde la perspectiva del mecanismo de mejora, se estudiaron los efectos de las diferentes adiciones de HPMC en la actividad de fermentación, la tasa de supervivencia y el contenido de glutatión extracelular de la levadura en diferentes condiciones de tiempo de almacenamiento de congelación.

Capítulo 2 Efectos de la adición de I-IPMC en propiedades de procesamiento de masa congelada y calidad de pan al vapor

2.1 Introducción

En términos generales, la composición material de la masa utilizada para hacer productos de harina fermentados incluye principalmente sustancias macromoleculares biológicas (almidón, proteína), agua inorgánica y levadura de organismos, y se forma después de la hidratación, la reticulación e interacción. Se ha desarrollado un sistema de material estable y complejo con una estructura especial. Numerosos estudios han demostrado que las propiedades de la masa tienen un impacto significativo en la calidad del producto final. Por lo tanto, al optimizar el compuesto para cumplir con el producto específico y es una dirección de investigación para mejorar la formulación y la tecnología de la masa de la calidad del producto o alimentos para su uso; Por otro lado, mejorar o mejorar las propiedades del procesamiento y la preservación de la masa para garantizar o mejorar la calidad del producto también es un problema de investigación importante.

Como se menciona en la introducción, agregar HPMC a un sistema de masa y examinar sus efectos sobre las propiedades de la masa (Farin, alargamiento, reología, etc.) y la calidad final del producto son dos estudios estrechamente relacionados.

Por lo tanto, este diseño experimental se lleva a cabo principalmente a partir de dos aspectos: el efecto de la adición de HPMC en las propiedades del sistema de masa congelada y el efecto en la calidad de los productos de pan al vapor.

2.2 Materiales y métodos experimentales

2.2.1 Materiales experimentales

Zhongyu Wheat harina binzhou Zhongyu Food Co., Ltd.; Angel Active Dry Yeast Angel Yeast Co., Ltd.; HPMC (grado de sustitución de metilo de 28%.30%, grado de sustitución de hidroxipropilo de 7%.12%) Compañía de reactivos químicos Aladdin (Shanghai); Todos los reactivos químicos utilizados en este experimento son de grado analítico;

2.2.2 Instrumentos y equipos experimentales

Nombre de instrumento y equipo

BPS. Caja de temperatura constante y humedad de 500CL

Ta-XT Plus Tester de propiedad física

Balance analítico electrónico BSAL24S

Dhg. 9070a horno de secado de explosión

Sm. Batidora de masa 986s

C21. KT2134 Cooker de inducción

Medidor de polvo. mi

Extensómetro. mi

Discovery R3 Rheómetro rotacional

Q200 Calorímetro de escaneo diferencial

Fd. 1b. 50 secador de congelación al vacío

SX2.4.10 horno de mufla

Kjeltee TM 8400 Automático Kjeldahl Nitrógeno Analyzer

Fabricante

Shanghai Yiheng Scientific Instrument Co., Ltd.

Stab Micro Systems, Reino Unido

Sartorius, Alemania

Shanghai Yiheng Scientific Instrument Co., Ltd.

Top Kitchen Appliance Technology Co., Ltd.

Guangdong Midea Life Appliance Manufacturing Co., Ltd.

Brabender, Alemania

Brabender, Alemania

American TA Company

American TA Company

Beijing Bo Yi Kang Experimental Instrument Co., Ltd.

Huang Shi Heng Feng Medical Equipment Co., Ltd.

Compañía Danesa Foss

2.2.3 Método experimental

2.2.3.1 Determinación de componentes básicos de la harina

Según GB 50093.2010, GB 5009.5--2010, GB/T 5009.9.2008, GB50094.2010T78-81], determine los componentes básicos de la harina de trigo: humedad, proteína, almidón y contenido de cenizas.

2.2.3.2 Determinación de las propiedades harinías de la masa

De acuerdo con el método de referencia GB/T 14614.2006 Determinación de las propiedades de la masa farinacales [821.

2.2.3.3 Determinación de las propiedades de tracción de la masa

Determinación de las propiedades de tracción de la masa según GB/T 14615.2006 [831.

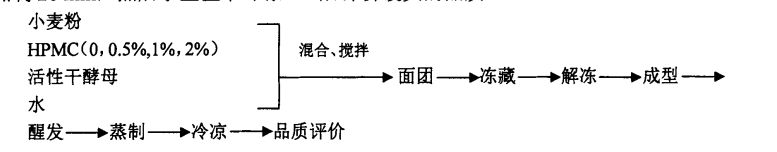

2.2.3.4 Producción de masa congelada

Consulte el proceso de fabricación de masa de GB/T 17320.1998 [84]. Pese 450 g de harina y 5 g de levadura seca activa en el tazón de la batidora de masa, revuelva a baja velocidad para mezclar completamente los dos, y luego agregue 245 ml de baja temperatura (agua destilada (pre-almacenado en el refrigerador a 4 ° C durante 24 horas para inhibir la actividad de la levadura), primero revuelva a baja velocidad durante 1 min, luego a la velocidad media durante 4 minas hasta que se forme la forma de la levadura y se divide en el dividido y se divide en la velocidad de la levadura y se divide y se divide. porción, amase en forma cilíndrica, luego séltelas con una bolsa de tirolesa y colóquela. Congele a 18 ° C durante 15, 30 y 60 días. grupo.

2.2.3.5 Determinación de las propiedades reológicas de la masa

Saque las muestras de masa después del tiempo de congelación correspondiente, colóquelas en un refrigerador a 4 ° C durante 4 h, y luego colóquelas a temperatura ambiente hasta que las muestras de masa estén completamente derretidas. El método de procesamiento de la muestra también es aplicable a la parte experimental de 2.3.6.

Se cortó una muestra (aproximadamente 2 g) de la parte central de la masa parcialmente derretida y se colocó en la placa inferior del reómetro (Discovery R3). Primero, la muestra se sometió a escaneo de tensión dinámica. Los parámetros experimentales específicos se establecieron de la siguiente manera: se usó una placa paralela con un diámetro de 40 mm, el espacio se estableció en 1000 mln, la temperatura fue de 25 ° C y el rango de escaneo fue de 0.01%. 100%, el tiempo de descanso de la muestra es de 10 minutos, y la frecuencia se establece en 1Hz. La región de viscoelasticidad lineal (LVR) de las muestras probadas se determinó mediante escaneo de deformación. Luego, la muestra se sometió a un barrido de frecuencia dinámica, y los parámetros específicos se establecieron de la siguiente manera: el valor de deformación fue 0.5% (en el rango de LVR), el tiempo de reposo, el dispositivo utilizado, el espacio y la temperatura fueron consistentes con la configuración de los parámetros de barrido de deformación. Se registraron cinco puntos de datos (gráficos) en la curva de reología para cada aumento de 10 veces en frecuencia (modo lineal). Después de cada depresión de la abrazadera, la muestra de exceso se raspó suavemente con una cuchilla, y se aplicó una capa de aceite de parafina al borde de la muestra para evitar la pérdida de agua durante el experimento. Cada muestra se repitió tres veces.

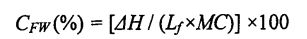

2.2.3.6 Contenido de agua congelable (contenido de agua congelable, determinación interna de CF) en la masa

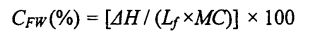

Pese una muestra de aproximadamente 15 mg de la parte central de la masa completamente derretida, sírela en un crisol de aluminio (adecuado para muestras de líquido) y mídalo con una calorimetría de exploración diferencial (DSC). Se establecen los parámetros específicos del programa. De la siguiente manera: Primero equilibra a 20 ° C durante 5 minutos, luego caiga a .30 ° C a una velocidad de 10 "C/min, manténgase durante 10 minutos y finalmente aumente a 25 ° C a una velocidad de 5" C/min, el gas purga es nitrógeno (N2) y su velocidad de flujo fue de 50 ml/min. Usando el crisol de aluminio en blanco como referencia, la curva DSC obtenida se analizó utilizando el software de análisis Universal Analysis 2000, y la entalpía de fusión (día) del cristal de hielo se obtuvo integrando el pico ubicado a aproximadamente 0 ° C. El contenido de agua congelable (CFW) se calcula mediante la siguiente fórmula [85.86]:

Entre ellos, 厶 representa el calor latente de la humedad, y su valor es 334 J Dan; MC (contenido total de humedad) representa el contenido total de humedad en la masa (medido de acuerdo con GB 50093.2010T78]). Cada muestra se repitió tres veces.

2.2.3.7 Producción de pan al vapor

Después del tiempo de congelación correspondiente, se sacó la masa congelada, primero se equilibró en un refrigerador de 4 ° C durante 4 h, y luego se colocó a temperatura ambiente hasta que la masa congelada se descongelara por completo. Divida la masa en aproximadamente 70 gramos por porción, amase en forma y luego póngala en una caja constante de temperatura y humedad, y pruebe durante 60 minutos a 30 ° C y una humedad relativa del 85%. Después de la prueba, vapor durante 20 minutos y luego enfríe durante 1 hora a temperatura ambiente para evaluar la calidad del pan al vapor.

2.2.3.8 Evaluación de la calidad del pan al vapor

(1) Determinación del volumen específico de pan al vapor

Según GB/T 20981.2007 [871, el método de desplazamiento de colza se usó para medir el volumen (trabajo) de los bollos al vapor, y la masa (M) de los bollos al vapor se midió utilizando un equilibrio electrónico. Cada muestra se replicó tres veces.

Volumen específico de pan al vapor (CM3 / G) = Volumen de pan al vapor (CM3) / Masa de pan al vapor (G)

(2) Determinación de las propiedades de textura del núcleo de pan al vapor

Consulte el método de SIM, Noor Aziah, Cheng (2011) [88] con modificaciones menores. Se cortó una muestra de núcleo de 20x 20 x 20 mn'13 del pan al vapor del área central del pan al vapor, y el TPA (análisis de perfil de textura) del pan al vapor se midió mediante un probador de propiedad física. Parámetros específicos: la sonda es P/100, la tasa de medición previa es de 1 mm/s, la velocidad de medición media es 1 mm/s, la tasa de medición posterior a 1 mm/s, la variable de deformación de compresión es del 50%y el intervalo de tiempo entre dos compresiones es de 30 s, la fuerza desencadenante es de 5 g. Cada muestra se repitió 6 veces.

2.2.3.9 Procesamiento de datos

Todos los experimentos se repitieron al menos tres veces a menos que se especifiquen lo contrario, y los resultados experimentales se expresaron como la media (media) ± desviación estándar (desviación estándar). La estadística de SPSS 19 se utilizó para el análisis de varianza (análisis de varianza, ANOVA), y el nivel de significancia fue O. 05; Use Origin 8.0 para dibujar gráficos relevantes.

2.3 Resultados y discusión experimentales

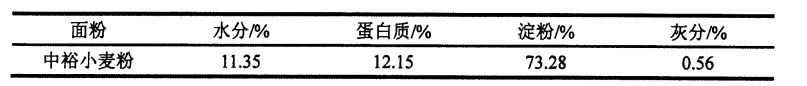

2.3.1 Índice de composición básica de harina de trigo

TAB 2.1 Contenido de componente elemental de la harina de trigo

2.3.2 El efecto de la adición de I-IPMC en las propiedades farinacales de la masa

Como se muestra en la Tabla 2.2, con el aumento de la adición de HPMC, la absorción de agua de la masa aumentó significativamente, de 58.10% (sin agregar masa HPMC) al 60.60% (agregando 2% de masa HPMC). Además, la adición de HPMC mejoró el tiempo de estabilidad de la masa de 10.2 min (en blanco) a 12.2 min (agregado 2% de HPMC). Sin embargo, con el aumento de la adición de HPMC, tanto el tiempo de formación de la masa como el grado de debilitamiento de la masa disminuyeron significativamente, desde el tiempo de formación de masa en blanco de 2.10 minutos y el grado de debilitamiento de 55.0 Fu, respectivamente, hasta la adición de 2% de hpmc, el tiempo de formación de la masa fue 1 .50 min y el grado de debilitamiento de 18.0 disminuido en el 28.57% y 67.27%, respectivamente.

Because HPMC has strong water retention and water holding capacity, and is more absorbent than wheat starch and wheat gluten [8"01, therefore, the addition of HPMC improves the water absorption rate of the dough. The dough forming time is when the dough consistency reaches 500 The time required for FU, the addition of HPMC reduces the dough formation time, which indicates that the addition of HPMC promotes the formation of the La masa. HPMC puede desempeñar un papel en la estabilización de la consistencia de la masa.

Nota: Diferentes letras minúsculas superíndices en la misma columna indican diferencias significativas (p <0.05)

2.3.3 Efecto de la adición de HPMC en las propiedades de la tracción de la masa

Las propiedades de tracción de la masa pueden reflejar mejor las propiedades de procesamiento de la masa después de la prueba, incluida la extensibilidad, la resistencia a la tracción y la relación de estiramiento de la masa. Las propiedades de tracción de la masa se atribuyen a la extensión de las moléculas de glutenina en la extensibilidad de la masa, ya que la reticulación de las cadenas moleculares de glutenina determina la elasticidad de la masa [921]. Termonia, Smith (1987) [93] creía que el alargamiento de los polímeros depende de dos procesos cinéticos químicos, es decir, la ruptura de enlaces secundarios entre las cadenas moleculares y la deformación de las cadenas moleculares ligadas. Cuando la velocidad de deformación de la cadena molecular es relativamente baja, la cadena molecular no puede hacer frente a la tensión generada por el estiramiento de la cadena molecular, lo que a su vez conduce a la rotura de la cadena molecular, y la longitud de extensión de la cadena molecular también es corta. Solo cuando la tasa de deformación de la cadena molecular puede garantizar que la cadena molecular pueda deformarse rápida y suficiente, y los nodos de enlace covalente en la cadena molecular no se romperán, se puede aumentar el alargamiento del polímero. Por lo tanto, cambiar el comportamiento de deformación y alargamiento de la cadena de proteínas del gluten tendrá un impacto en las propiedades de tracción de la masa [92].

La Tabla 2.3 enumera los efectos de diferentes cantidades de HPMC (O, 0.5%, 1%y 2%) y diferentes pruebas 1'9 (45 min, 90 min y 135 min) en las propiedades de la tensión de la masa (energía, resistencia al estiramiento, resistencia al estiramiento máxima, alargamiento, relación de estiramiento y relación de estiramiento máximo). Los resultados experimentales muestran que las propiedades de tracción de todas las muestras de masa aumentan con la extensión del tiempo de prueba, excepto el alargamiento que disminuye con la extensión del tiempo de prueba. Para el valor energético, de 0 a 90 min, el valor energético del resto de las muestras de masa aumentó gradualmente, excepto por la adición de HPMC al 1%, y el valor de energía de todas las muestras de masa aumentó gradualmente. No hubo cambios significativos. Esto muestra que cuando el tiempo de prueba es de 90 minutos, la estructura de red de la masa (reticulación entre cadenas moleculares) se forma completamente. Por lo tanto, el tiempo de prueba se extiende aún más y no hay diferencias significativas en el valor energético. Al mismo tiempo, esto también puede proporcionar una referencia para determinar el tiempo de prueba de la masa. A medida que se prolonga el tiempo de prueba, se forman más enlaces secundarios entre las cadenas moleculares y las cadenas moleculares están más estrechamente reticuladas, por lo que la resistencia a la tracción y la máxima resistencia a la tracción aumentan gradualmente. Al mismo tiempo, la tasa de deformación de las cadenas moleculares también disminuyó con el aumento de los enlaces secundarios entre las cadenas moleculares y la reticulación más estricta de las cadenas moleculares, lo que condujo a la disminución del alargamiento de la masa con la extensión excesiva del tiempo de prueba. El aumento en la resistencia a la tracción/resistencia máxima a la tracción y la disminución en el alargamiento resultó en un aumento en la relación de tracción de tracción/tracción máxima.

Sin embargo, la adición de HPMC puede suprimir efectivamente la tendencia anterior y cambiar las propiedades de tracción de la masa. Con el aumento de la adición de HPMC, la resistencia a la tracción, la resistencia máxima a la tracción y el valor de energía de la masa disminuyeron correspondientemente, mientras que la alargamiento aumentó. Específicamente, cuando el tiempo de prueba fue de 45 minutos, con el aumento de la adición de HPMC, el valor de energía de la masa disminuyó significativamente, de 148.20-J: 5.80 J (en blanco) a 129.70-J respectivamente: 6.65 J (agregue 0.5% HPMC), 120.30 ± 8.84 J (agregado 1% HPMC) y 110.20-A: 6.588888888

J (2% HPMC agregado). Al mismo tiempo, la resistencia máxima a la tracción de la masa disminuyó de 674.50-A: 34.58 BU (en blanco) a 591.80-A: 5.87 BU (agregando 0.5% HPMC), 602.70 ± 16.40 BU (1% HPMC agregado) y 515.40-A: 7.78 BU (2% HPMC agregado). Sin embargo, el alargamiento de la masa aumentó de 154.75+7.57 MITI (en blanco) a 164.70-A: 2.55 m/rl (agregando 0.5% HPMC), 162.90-A: 4 .05 min (1% HPMC agregado) y 1 67.20-A: 1.98 min (2% HPMC agregado). Esto puede deberse al aumento del contenido de plastificante-agua al agregar HPMC, lo que reduce la resistencia a la deformación de la cadena molecular de la proteína de gluten, o la interacción entre HPMC y la cadena molecular de la proteína de gluten cambia su comportamiento de estiramiento, que a su vez afecta la propiedad tensil de la tensilla de la masa y aumenta la extensibilidad de la extensibilidad de la dura, que afectará el volumen (eg, la textación, la textura, la textura) de la calidad de la calidad, lo que afectará la calidad (eg, la textación, la textación) de la calidad. producto final.

2.3.4 Efectos de la cantidad de adición de HPMC y tiempo de almacenamiento de congelación en las propiedades reológicas de la masa

Las propiedades reológicas de la masa son un aspecto importante de las propiedades de la masa, que pueden reflejar sistemáticamente las propiedades integrales de la masa, como la viscoelasticidad, la estabilidad y las características de procesamiento, así como los cambios en las propiedades durante el procesamiento y el almacenamiento.

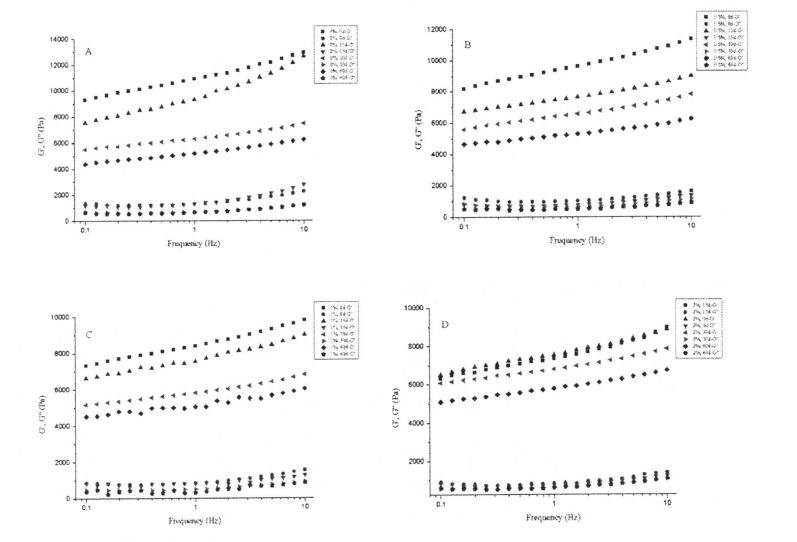

Fig. 2.1 Efecto de la adición de HPMC en las propiedades reológicas de la masa congelada

La Figura 2.1 muestra el cambio del módulo de almacenamiento (módulo elástico, g ') y el módulo de pérdida (módulo viscoso, g ") de la masa con un contenido de HPMC diferente de 0 días a 60 días. Los resultados mostraron que con la prolongación de la congelación del tiempo de almacenamiento, el G' de la masa sin agregar HPMC disminuyó significativamente, mientras que el cambio fue relativamente pequeño, y el /Q (G '. Esto puede deberse al hecho de que la estructura de red de la masa está dañada por los cristales de hielo durante el almacenamiento de congelación, lo que reduce su resistencia estructural y, por lo tanto, el módulo elástico disminuye significativamente. Sin embargo, con el aumento de la adición de HPMC, la variación de G 'disminuyó gradualmente. En particular, cuando la cantidad adicional de HPMC fue del 2%, la variación de G 'fue la más pequeña. Esto muestra que HPMC puede inhibir efectivamente la formación de cristales de hielo y el aumento en el tamaño de los cristales de hielo, reduciendo así el daño a la estructura de la masa y manteniendo la resistencia estructural de la masa. Además, el valor G 'de la masa es mayor que el de la masa de gluten húmeda, mientras que el valor G "de la masa es más pequeño que el de la masa de gluten húmeda, principalmente porque la masa contiene una gran cantidad de almidón, que puede adsorberse y dispersarse en la estructura de la red de gluten. Aumenta su fuerza mientras retiene el exceso de humedad.

2.3.5 Efectos de la cantidad de adición de HPMC y tiempo de almacenamiento de congelación en el contenido de agua congelable (OW) en masa congelada

No toda la humedad en la masa puede formar cristales de hielo a cierta temperatura baja, que está relacionada con el estado de la humedad (flujo libre, restringido, combinado con otras sustancias, etc.) y su entorno. El agua congelable es el agua en la masa que puede sufrir transformación de fase para formar cristales de hielo a bajas temperaturas. La cantidad de agua congelable afecta directamente el número, el tamaño y la distribución de la formación de cristales de hielo. Además, el contenido de agua congelable también se ve afectado por los cambios ambientales, como la extensión del tiempo de almacenamiento de congelación, la fluctuación de la temperatura de almacenamiento de congelación y el cambio de la estructura y las propiedades del sistema de materiales. Para la masa congelada sin HPMC agregado, con la prolongación del tiempo de almacenamiento de congelación, Q silicio aumentó significativamente, de 32.48 ± 0.32% (almacenamiento congelado durante 0 días) a 39.13 ± 0.64% (almacenamiento congelado durante 0 días). Tibetano durante 60 días), la tasa de aumento fue del 20,47%. Sin embargo, después de 60 días de almacenamiento congelado, con el aumento de la adición de HPMC, la tasa de aumento de CFW disminuyó, seguida de 18.41%, 13.71%y 12.48%(Tabla 2.4). Al mismo tiempo, el O∥ de la masa no congelada disminuyó correspondientemente con el aumento de la cantidad de HPMC agregado, de 32.48-0.32% (sin agregar HPMC) a 31.73 ± 0.20% a su vez. (además de 0.5% HPMC), 3 1.29+0.03% (agregando 1% de HPMC) y 30.44 ± 0.03% (agregando 2% de capacidad de mantenimiento de agua, inhibe el flujo libre de agua y reduce la cantidad de agua que se puede congelar. En el proceso de congelación del almacenamiento, junto con la recristalización, la estructura de la masa se destruye, de modo que parte del agua no congelable se convierte en agua congelable, lo que aumenta el contenido del agua congelable. Sin embargo, HPMC puede inhibir efectivamente la formación y el crecimiento de los cristales de hielo y proteger la estabilidad de la estructura de la masa, inhibiendo así el aumento del contenido de agua congelable. Esto es consistente con la ley de cambio del contenido de agua congelable en la masa de gluten húmedo congelado, pero debido a que la masa contiene más almidón, el valor CFW es menor que el valor G∥ determinado por la masa de gluten húmedo (Tabla 3.2).

2.3.6 Efectos de la adición y tiempo de congelación de I'IPMC en la calidad del pan al vapor

2.3.6.1 Influencia de la cantidad de adición de HPMC y tiempo de almacenamiento congelado en un volumen específico de pan al vapor

El volumen específico de pan al vapor puede reflejar mejor la apariencia y la calidad sensorial del pan al vapor. Cuanto mayor sea el volumen específico del pan al vapor, mayor será el volumen del pan al vapor de la misma calidad, y el volumen específico tiene una cierta influencia en la apariencia, el color, la textura y la evaluación sensorial de los alimentos. En términos generales, los bollos al vapor con un volumen específico más grande también son más populares entre los consumidores hasta cierto punto.

Fig. 2.2 Efecto de la adición de HPMC y el almacenamiento congelado en el volumen específico de pan al vapor chino

El volumen específico de pan al vapor puede reflejar mejor la apariencia y la calidad sensorial del pan al vapor. Cuanto mayor sea el volumen específico del pan al vapor, mayor será el volumen del pan al vapor de la misma calidad, y el volumen específico tiene una cierta influencia en la apariencia, el color, la textura y la evaluación sensorial de los alimentos. En términos generales, los bollos al vapor con un volumen específico más grande también son más populares entre los consumidores hasta cierto punto.

Sin embargo, el volumen específico del pan al vapor hecho de masa congelada disminuyó con la extensión del tiempo de almacenamiento congelado. Entre ellos, el volumen específico del pan al vapor hecho de la masa congelada sin agregar HPMC fue de 2.835 ± 0.064 cm3/g (almacenamiento congelado). 0 días) hasta 1.495 ± 0.070 cm3/g (almacenamiento congelado durante 60 días); mientras que el volumen específico de pan al vapor hecho de masa congelada agregada con HPMC al 2% caída de 3.160 ± 0.041 cm3/g a 2.160 ± 0.041 cm3/g. 451 ± 0.033 cm3/g, por lo tanto, el volumen específico del pan al vapor hecho de la masa congelada agregada con HPMC disminuyó con el aumento de la cantidad adicional. Dado que el volumen específico de pan al vapor no solo se ve afectado por la actividad de fermentación de levadura (producción de gas de fermentación), la capacidad moderada de mantenimiento de gas de la estructura de la red de masa también tiene un impacto importante en el volumen específico del producto final [96'9 citado. Los resultados de la medición de las propiedades reológicas anteriores muestran que la integridad y la resistencia estructural de la estructura de la red de masa se destruyen durante el proceso de almacenamiento de congelación, y el grado de daño se intensifica con la extensión del tiempo de almacenamiento de congelación. Durante el proceso, su capacidad de retención de gas es pobre, lo que a su vez conduce a una disminución en el volumen específico del pan al vapor. Sin embargo, la adición de HPMC puede proteger de manera más efectiva la integridad de la estructura de la red de masa, de modo que las propiedades de retención de aire de la masa se mantienen mejor, por lo tanto, en O. durante el período de almacenamiento congelado de 60 días, con el aumento de la adición de HPMC, el volumen específico del pan correspondiente disminuyó gradualmente.

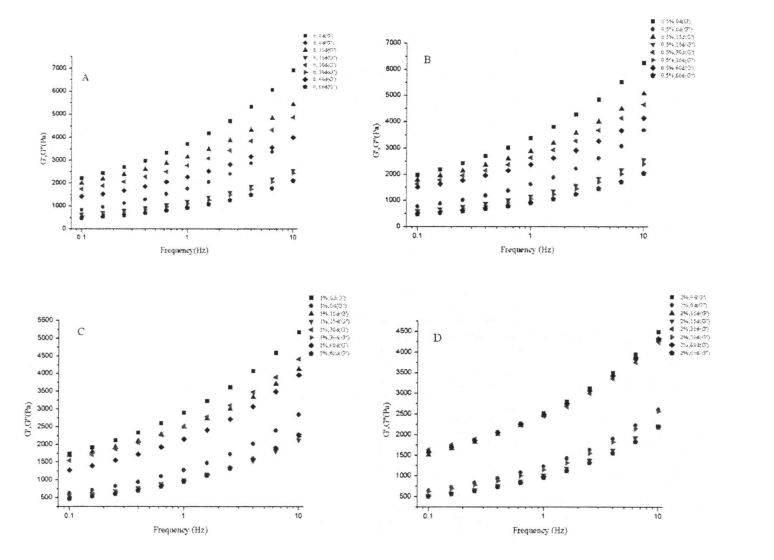

2.3.6.2 Efectos de la cantidad de adición de HPMC y tiempo de almacenamiento congelado en las propiedades de textura del pan al vapor

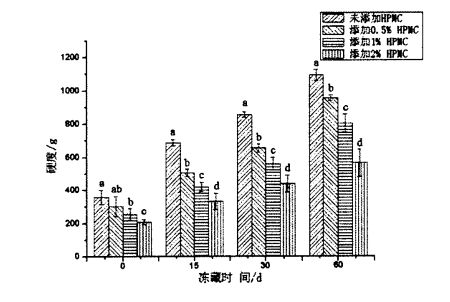

La prueba de propiedad física de TPA (análisis de perfil de textura) puede reflejar exhaustivamente las propiedades mecánicas y la calidad de los alimentos de pasta, incluida la dureza, la elasticidad, la cohesión, la masticación y la resistencia. La Figura 2.3 muestra el efecto de la adición de HPMC y el tiempo de congelación en la dureza del pan al vapor. Los resultados muestran que para la masa fresca sin tratamiento con congelación, con el aumento de la adición de HPMC, la dureza del pan al vapor aumenta significativamente. disminuyó de 355.55 ± 24.65 g (muestra en blanco) a 310.48 ± 20.09 g (agregue O.5% HPMC), 258.06 ± 20.99 g (agregue 1% T-IPMC) y 215.29 + 13.37 g (2% HPMC agregado). Esto puede estar relacionado con el aumento en el volumen específico de pan al vapor. Además, como se puede ver en la Figura 2.4, a medida que aumenta la cantidad de HPMC, aumenta la elesidad del pan al vapor hecha de masa fresca significativamente, de 0.968 ± 0.006 (en blanco) a 1, respectivamente. .020 ± 0.004 (agregue 0.5% HPMC), 1.073 ± 0.006 (agregue 1% I-IPMC) y 1.176 ± 0.003 (agregue al 2% de HPMC). Los cambios de la dureza y la elasticidad del pan al vapor indicaron que la adición de HPMC podría mejorar la calidad del pan al vapor. Esto es consistente con los resultados de la investigación de Rosell, Rojas, Benedito de Barber (2001) [95] y Barcenas, Rosell (2005) [gusanos], es decir, HPMC puede reducir significativamente la dureza del pan y mejorar la calidad del pan.

Fig. 2.3 Efecto de la adición de HPMC y almacenamiento congelado sobre la dureza del pan al vapor chino

Por otro lado, con la prolongación del tiempo de almacenamiento congelado de la masa congelada, la dureza del pan al vapor fabricado por él aumentó significativamente (P <0.05), mientras que la elasticidad disminuyó significativamente (P <0.05). Sin embargo, la dureza de los bollos al vapor hechos de masa congelada sin HPMC agregado aumentó de 358.267 ± 42.103 g (almacenamiento congelado durante 0 días) a 1092.014 ± 34.254 g (almacenamiento congelado durante 60 días);

La dureza del pan al vapor hecho de masa congelada con 2% de HPMC aumentó de 208.233 ± 15.566 g (almacenamiento congelado durante 0 días) a 564.978 ± 82.849 g (almacenamiento congelado durante 60 días). Fig. 2.4 Efecto de la adición de HPMC y el almacenamiento congelado sobre el resorte del pan al vapor chino En términos de elasticidad, la elasticidad del pan al vapor hecho de masa congelada sin agregar HPMC disminuyó de 0.968 ± 0.006 (congelación durante 0 días) a 0.689 ± 0.022 (congelado durante 60 días); Frozen con 2% de HPMC agregó la elasticidad de los bollos al vapor hechos de masa disminuyó de 1.176 ± 0.003 (congelación durante 0 días) a 0.962 ± 0.003 (congelación durante 60 días). Obviamente, la tasa de aumento de la dureza y la tasa de disminución de la elasticidad disminuyeron con el aumento de la cantidad adicional de HPMC en la masa congelada durante el período de almacenamiento congelado. Esto muestra que la adición de HPMC puede mejorar efectivamente la calidad del pan al vapor. Además, la Tabla 2.5 enumera los efectos de la adición de HPMC y el tiempo de almacenamiento congelado en otros índices de textura de pan al vapor. ) no tuvo un cambio significativo (p> 0.05); Sin embargo, a los 0 días de congelamiento, con el aumento de la adición de HPMC, la gemela y la masticidad disminuyeron significativamente (P

Por otro lado, con la prolongación del tiempo de congelación, la cohesión y la fuerza de restauración del pan al vapor disminuyeron significativamente. Para el pan al vapor hecho de la masa congelada sin agregar HPMC, su cohesión se incrementó en O. 86-4-0.03 g (almacenamiento congelado 0 días) se redujo a 0.49+0.06 g (almacenamiento congelado durante 60 días), mientras que la fuerza de restauración se redujo de 0.48+0.04 g (almacenamiento congelado durante 0 días) a 0.17 ± 0.01 (fl) de 0.04 días) para 0 días de almacenamiento) a 0.01 días) a 0.10 días) a 0.10 días) a 0.10 días) a 0.0 días) a 0.0 días) a 0.01 días) a 0.0 días) a 0.10 días) a 0.0 días) a 0.10 días) a 0.0 días) a 0.01 días) a 0.01 días) a 0.01 días) a 0.01 días) a 0.01 días) a 0.01 días) a 0.01 de 60 días; Sin embargo, para bollos al vapor hechos de masa congelada con HPMC al 2% agregado, la cohesión se redujo de 0.93+0.02 g (0 días congelado) a 0.61+0.07 g (almacenamiento congelado durante 60 días), mientras que la fuerza de restauración se redujo de 0.53+0.01 g (almacenamiento congelado durante 0 días) a 0.27+4-0.02 (almacenamiento friodeco por 60). Además, con la prolongación del tiempo de almacenamiento congelado, la pegajosidad y la masticación del pan al vapor aumentaron significativamente. Para el pan al vapor hecho de masa congelada sin agregar HPMC, la pegajosidad aumentó en 336.54+37. 24 (0 días de almacenamiento congelado) aumentaron a 1232.86 ± 67.67 (60 días de almacenamiento congelado), mientras que la masticación aumentó de 325.76+34.64 (0 días de almacenamiento congelado) a 1005.83+83.95 (congelado durante 60 días); Sin embargo, para los bollos al vapor hechos de masa congelada con 2% de HPMC agregado, la pegajosidad aumentó de 206.62+1 1.84 (congelado durante 0 días) a 472.84. 96+45.58 (almacenamiento congelado durante 60 días), mientras que la masticación aumentó de 200.78+10.21 (almacenamiento congelado durante 0 días) a 404.53+31.26 (almacenamiento congelado durante 60 días). Esto muestra que la adición de HPMC puede inhibir efectivamente los cambios en las propiedades de textura del pan al vapor causado por el almacenamiento de congelación. Además, los cambios en las propiedades de textura del pan al vapor causados por el almacenamiento de congelación (como el aumento de la adherencia y la masticación y la disminución de la fuerza de recuperación) también existe una cierta correlación interna con el cambio del volumen específico del pan al vapor. Por lo tanto, las propiedades de la masa (p. Ej., Farinalidad, alargamiento y propiedades reológicas) pueden mejorarse agregando HPMC a la masa congelada, y HPMC inhibe la formación, el crecimiento y la redistribución de los cristales de hielo (proceso de recristalización), lo que hace que se mejore la calidad de la calidad de los bolos vaporizados.

2.4 Resumen del capítulo