Hidroxipropilmetilcelulosa(HPMC) es un material de polímero natural con abundantes recursos, renovable y buena solubilidad en agua y propiedades de formación de película.Es una materia prima ideal para la preparación de películas de empaque solubles en agua.

La película de empaque soluble en agua es un nuevo tipo de material de empaque ecológico, que ha recibido una gran atención en Europa, Estados Unidos y otros países.No solo es seguro y cómodo de usar, sino que también resuelve el problema de la eliminación de residuos de envases.En la actualidad, las películas solubles en agua utilizan principalmente materiales a base de petróleo como el alcohol polivinílico y el óxido de polietileno como materias primas.El petróleo es un recurso no renovable y su uso a gran escala provocará escasez de recursos.También hay películas solubles en agua que utilizan sustancias naturales como almidón y proteínas como materias primas, pero estas películas solubles en agua tienen propiedades mecánicas deficientes.En este documento, se preparó un nuevo tipo de película de empaque soluble en agua mediante el método de formación de película de colada en solución utilizando hidroxipropilmetilcelulosa como materia prima.Se analizaron los efectos de la concentración del líquido formador de película de HPMC y la temperatura de formación de película sobre la resistencia a la tracción, el alargamiento a la rotura, la transmisión de luz y la solubilidad en agua de las películas de embalaje solubles en agua de HPMC.Se utilizaron glicerol, sorbitol y glutaraldehído para mejorar aún más el rendimiento de la película de envasado soluble en agua HPMC.Finalmente, para expandir la aplicación de la película de empaque soluble en agua de HPMC en el empaque de alimentos, se utilizó el antioxidante de hoja de bambú (AOB) para mejorar las propiedades antioxidantes de la película de empaque soluble en agua de HPMC.Los principales resultados son los siguientes:

(1) Con el aumento de la concentración de HPMC, la resistencia a la tracción y el alargamiento a la rotura de las películas de HPMC aumentaron, mientras que disminuyó la transmisión de luz.Cuando la concentración de HPMC es del 5 % y la temperatura de formación de la película es de 50 °C, las propiedades integrales de la película de HPMC son mejores.En este momento, la resistencia a la tracción es de aproximadamente 116 MPa, el alargamiento a la rotura es de aproximadamente el 31 %, la transmisión de luz es del 90 % y el tiempo de disolución del agua es de 55 min.

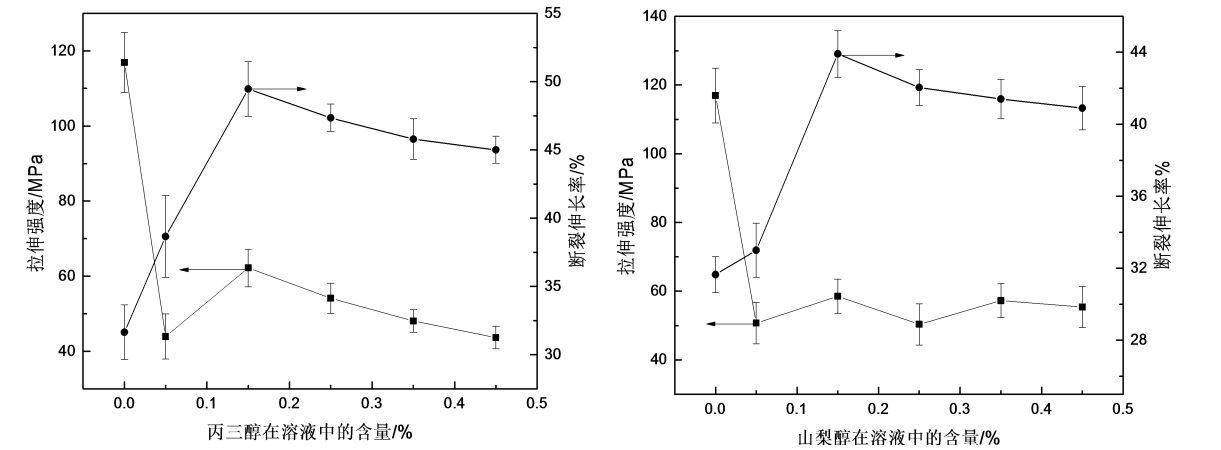

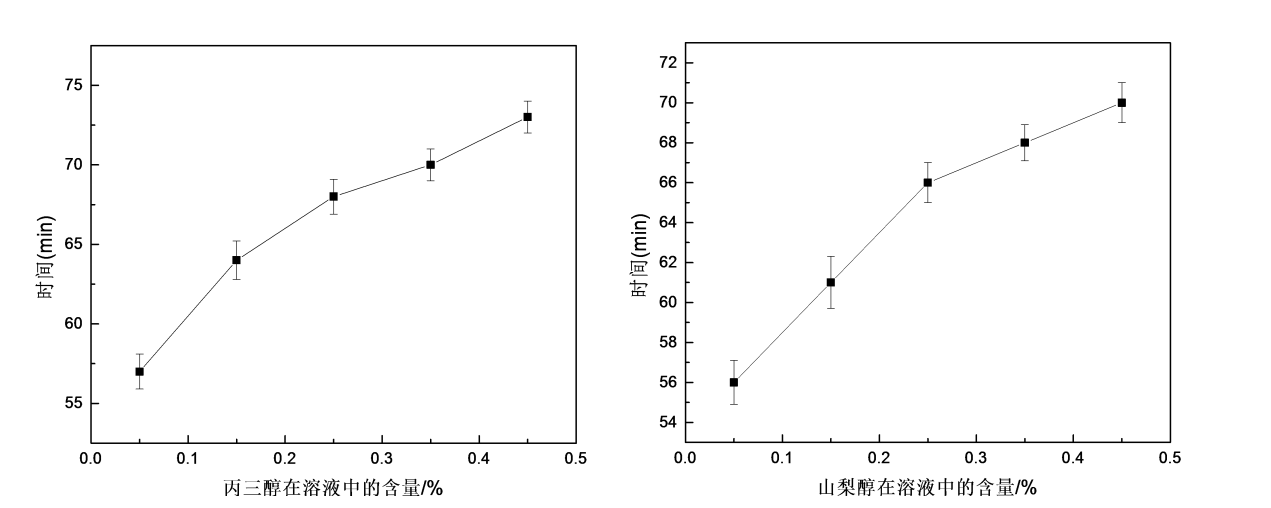

(2) Los plastificantes glicerol y sorbitol mejoraron las propiedades mecánicas de las películas de HPMC, lo que aumentó significativamente su elongación a la rotura.Cuando el contenido de glicerol está entre 0,05 % y 0,25 %, el efecto es mejor y el alargamiento a la rotura de la película de empaque soluble en agua de HPMC alcanza alrededor del 50 %;cuando el contenido de sorbitol es del 0,15%, el alargamiento a la rotura aumenta hasta el 45% aproximadamente.Después de modificar la película de envasado soluble en agua de HPMC con glicerol y sorbitol, la resistencia a la tracción y las propiedades ópticas disminuyeron, pero la disminución no fue significativa.

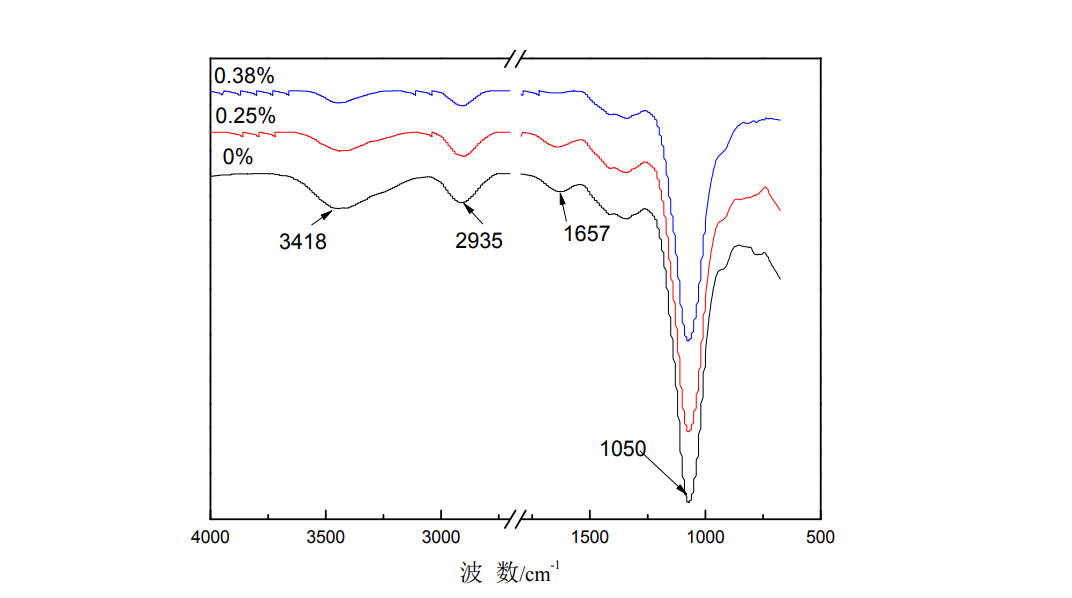

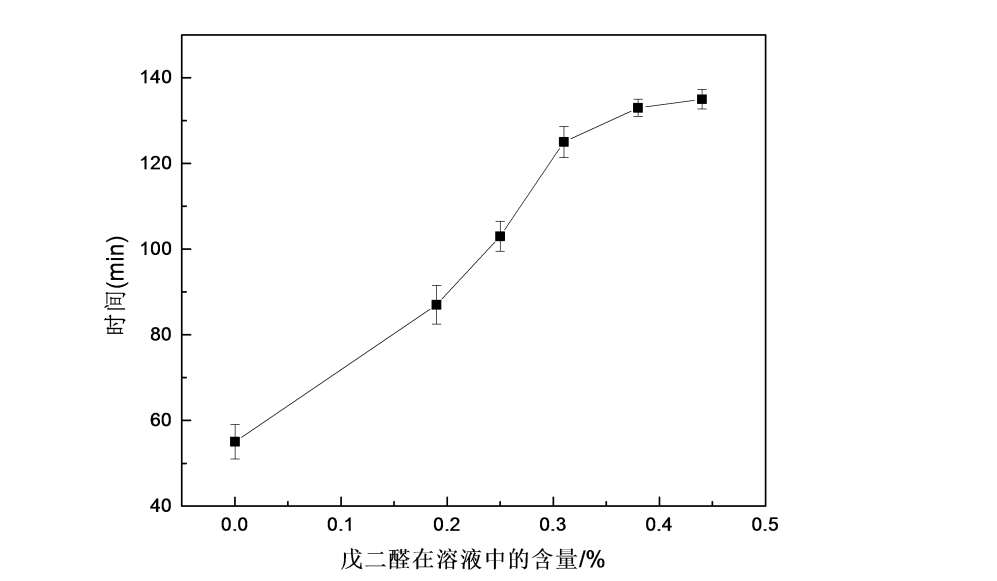

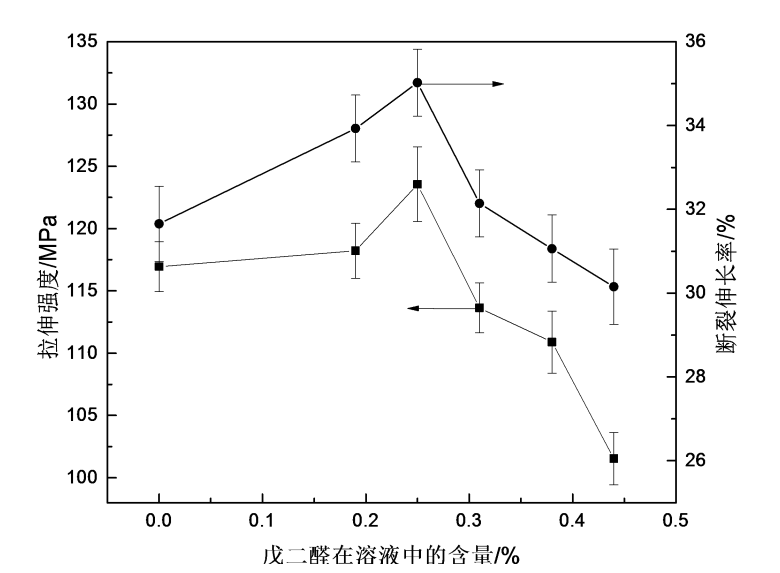

(3) La espectroscopia infrarroja (FTIR) de la película de embalaje soluble en agua de HPMC reticulada con glutaraldehído mostró que el glutaraldehído se había reticulado con la película, reduciendo la solubilidad en agua de la película de embalaje soluble en agua de HPMC.Cuando la adición de glutaraldehído fue del 0,25%, las propiedades mecánicas y ópticas de las películas alcanzaron el nivel óptimo.Cuando la adición de glutaraldehído fue del 0,44 %, el tiempo de disolución en agua alcanzó los 135 min.

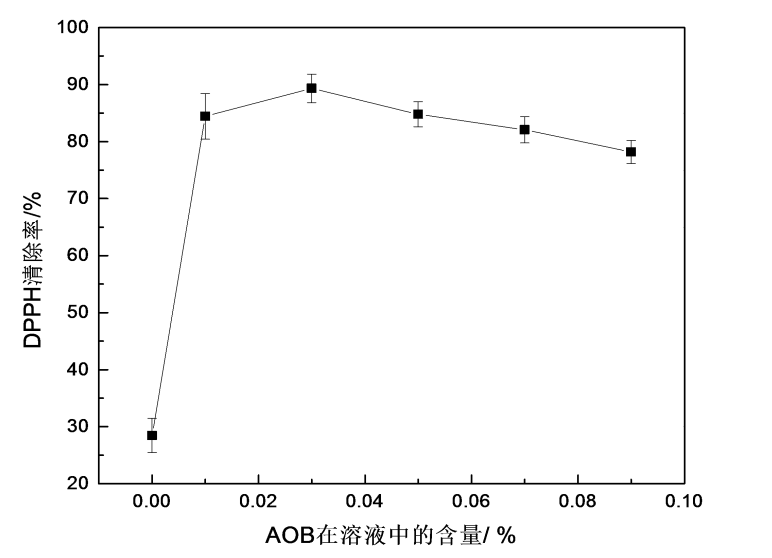

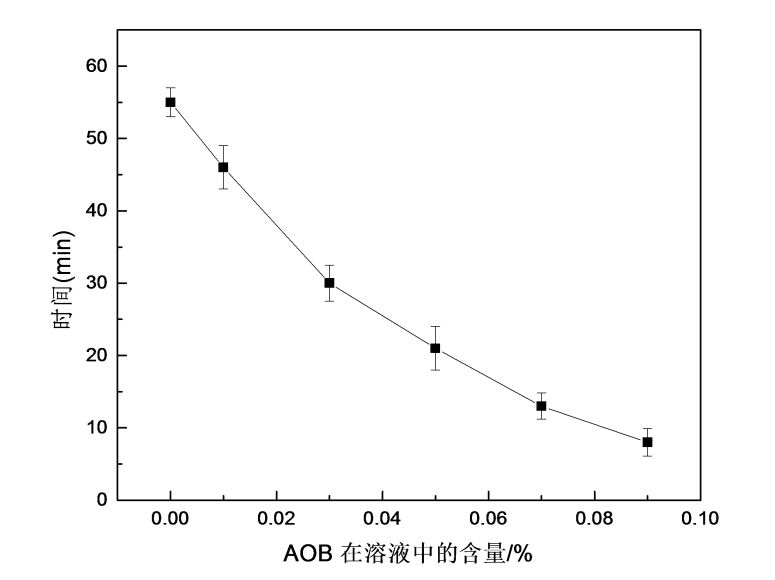

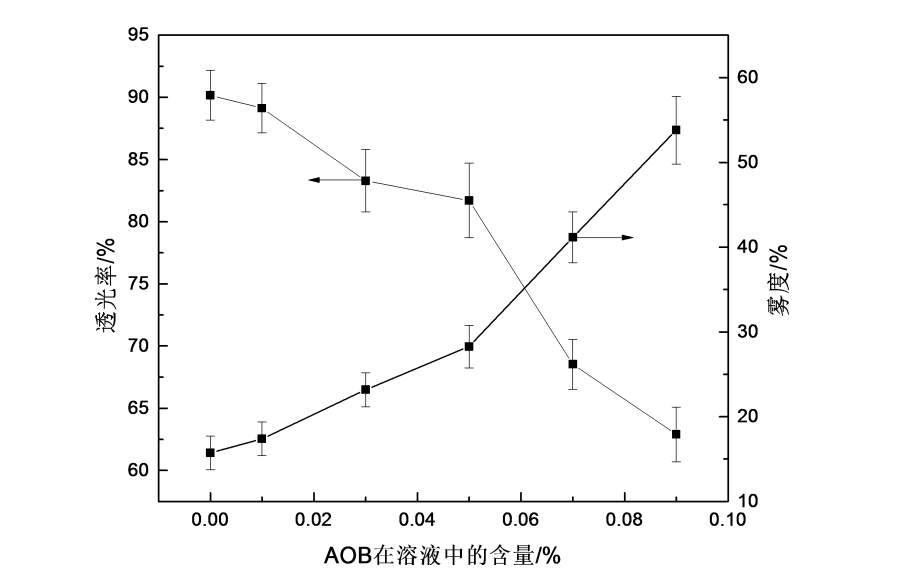

(4) Agregar una cantidad apropiada de AOB a la solución formadora de película de película de empaque soluble en agua de HPMC puede mejorar las propiedades antioxidantes de la película.Cuando se añadió 0,03 % de AOB, la película de AOB/HPMC tuvo una tasa de eliminación de radicales libres de DPPH de alrededor del 89 %, y la eficiencia de eliminación fue la mejor, un 61 % más alta que la de la película de HPMC sin AOB, y el agua la solubilidad también mejoró significativamente.

Palabras clave: película de embalaje soluble en agua;hidroxipropilmetilcelulosa;plastificante;agente de reticulación;antioxidante

Tabla de contenido

Resumen………………………………………….……………………………………………… ……………………………………….I

RESUMEN…………………………………………………………………………………………………………………………………………II

Tabla de contenido………………………………………….……………………………………………… …………………………i

Capítulo uno Introducción……………………………………….………………………………………………… ……………..1

1.1Película soluble en agua……………………………………………… ………………………………………………… …………….1

1.1.1 Película soluble en agua de alcohol polivinílico (PVA) ………………………………………… ………………… 1

1.1.2 Película hidrosoluble de óxido de polietileno (PEO) ………………………………………… …………..2

1.1.3 Película hidrosoluble a base de almidón………………………………………… ……………………………………….2

1.1.4 Películas hidrosolubles a base de proteínas………………………………………… ………………………………….2

1.2 Hidroxipropilmetilcelulosa …………………………………………….. ………………………………………3

1.2.1 La estructura de la hidroxipropilmetilcelulosa ………………………………………… …………….3

1.2.2 Solubilidad en agua de la hidroxipropilmetilcelulosa ………………………………………… …………4

1.2.3 Propiedades filmógenas de la hidroxipropilmetilcelulosa ………………………………………….4

1.3 Modificación por plastificación de la película de hidroxipropilmetilcelulosa………………………………..4

1.4 Modificación de reticulación de la película de hidroxipropilmetilcelulosa……………………………….5

1.5 Propiedades antioxidantes de la película de hidroxipropilmetilcelulosa…………………………………….5

1.6 Propuesta del tema…………………………………………………………………….…………………………………………….7

1.7 Contenido de la investigación ………………………………………… ……………………………………………… ………………..7

Capítulo 2 Preparación y propiedades de la película de empaque hidrosoluble de hidroxipropilmetilcelulosa……………………………………………………………………………………………… …………………………………….8

2.1 Introducción ………………………………………… ……………………………………………… ………………………….8

2.2 Sección Experimental………………………………………………………….…………………………………………….8

2.2.1 Materiales e instrumentos de experimentación……………………………………………………………….………..8

2.2.2 Preparación de la muestra ………………………………………… ………………………………………………………..9

2.2.3 Caracterización y pruebas de desempeño ……………………………………….. ……………………….9

2.2.4 Tratamiento de datos………………………………………….………………………………………………… ………………10

2.3 Resultados y Discusión ……………………………………… ………………………………………………… ………10

2.3.1 El efecto de la concentración de la solución formadora de película en películas delgadas de HPMC ………………………….. …………………………………………………………… ……………………………………………………….10

2.3.2 Influencia de la temperatura de formación de película en películas delgadas de HPMC ………………………………………… ………………………………………………………… ……………………………………………..13

2.4 Resumen del capítulo ……………………………………… ……………………………………….. 16

Capítulo 3 Efectos de los plastificantes en las películas de empaque solubles en agua HPMC ……………………………………………………………………..17

3.1 Introducción ……………………………………………………………… ……………………………………………… 17

3.2 Sección Experimental ……………………………………………… ……………………………………………… ………..17

3.2.1 Materiales e instrumentos experimentales ………………………………………… …………………………… 17

3.2.2 Preparación de la muestra ………………………………………… …………………………… 18

3.2.3 Caracterización y pruebas de desempeño …………………………………….. …………………….18

3.2.4 Tratamiento de datos………………………………………………………….…………………………………………..19

3.3 Resultados y Discusión ………………………………………… ………………………………………………19

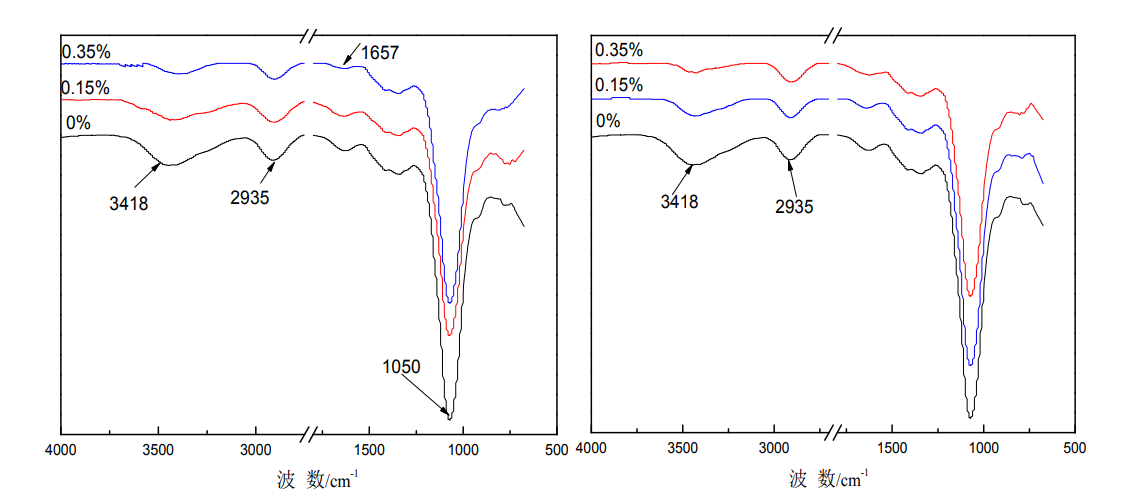

3.3.1 El efecto del glicerol y el sorbitol en el espectro de absorción infrarrojo de películas delgadas de HPMC …………………………………………………………………………………… ………………………………………….19

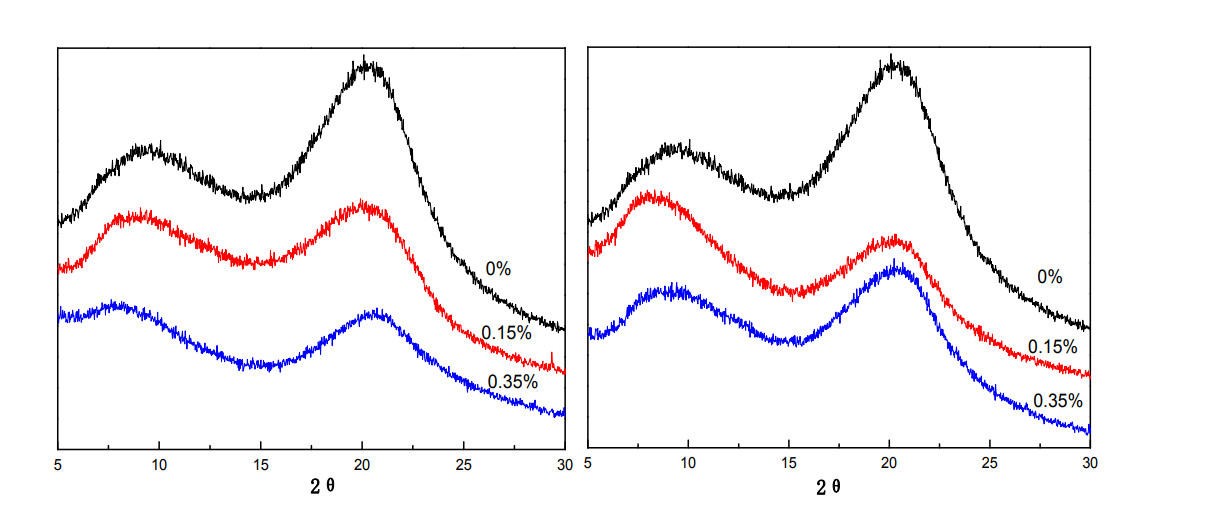

3.3.2 El efecto del glicerol y el sorbitol en los patrones XRD de películas delgadas de HPMC …………………………………………………………………………………… ………………………………………………..20

3.3.3 Efectos del glicerol y el sorbitol sobre las propiedades mecánicas de las películas delgadas de HPMC………………………………………………………………………………………… ……………………………………………….21

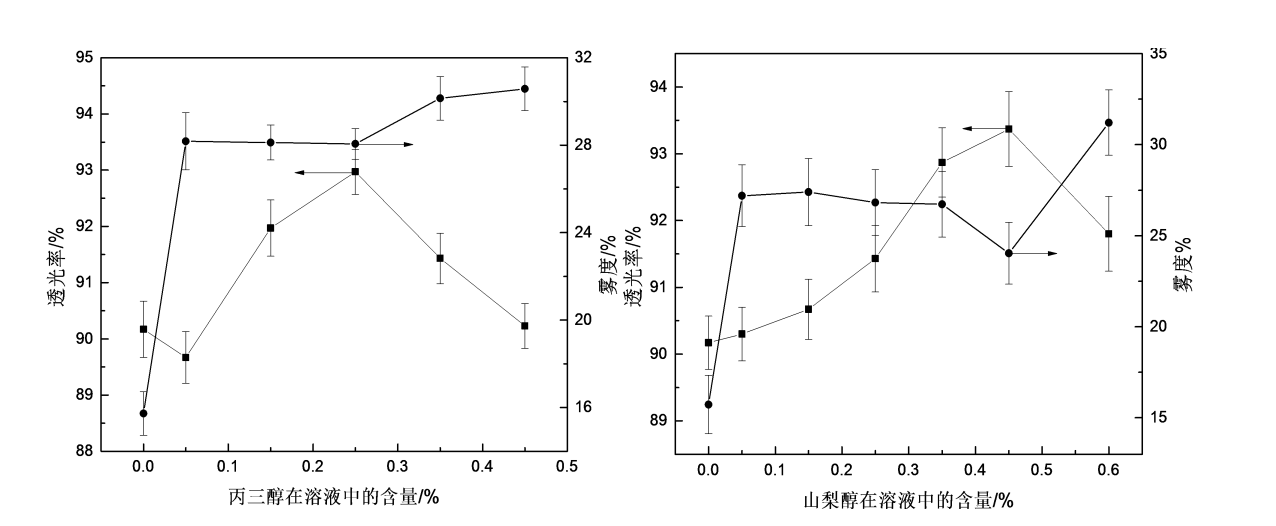

3.3.4 Efectos del glicerol y el sorbitol sobre las propiedades ópticas de las películas de HPMC……………………………………………………………………………………………… ……………………………………………22

3.3.5 La influencia del glicerol y el sorbitol en la solubilidad en agua de las películas de HPMC……….23

3.4 Resumen del capítulo ………………………………………… ……………………………………………………..24

Capítulo 4 Efectos de los agentes de reticulación en películas de embalaje solubles en agua de HPMC ……………………………………………………………………………………………… ……………………………………25

4.1 Introducción ……………………………………………………………… ………………………………………….25

4.2 Sección Experimental ……………………………………………… ………………………………………………25

4.2.1 Materiales e instrumentos experimentales ………………………………………… ……………25

4.2.2 Preparación de la muestra ………………………………………… ………………………………………..26

4.2.3 Caracterización y pruebas de desempeño …………………………………….. ………….26

4.2.4 Tratamiento de datos………………………………………………………….…………………………………………..26

4.3 Resultados y Discusión …………………………………………………………… ………………………………… 27

4.3.1 Espectro de absorción infrarrojo de películas delgadas de HPMC reticuladas con glutaraldehído…………………………………………………………………………………………………… ……………………………………………..27

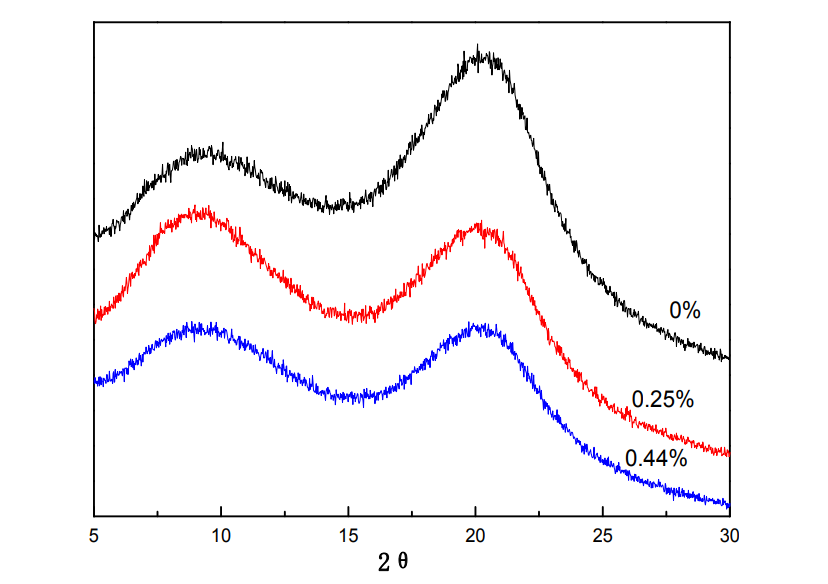

4.3.2 Patrones XRD de películas delgadas de HPMC entrecruzadas con glutaraldehído…………………………..27

4.3.3 El efecto del glutaraldehído sobre la solubilidad en agua de las películas de HPMC……………………..28

4.3.4 El efecto del glutaraldehído en las propiedades mecánicas de las películas delgadas de HPMC... 29

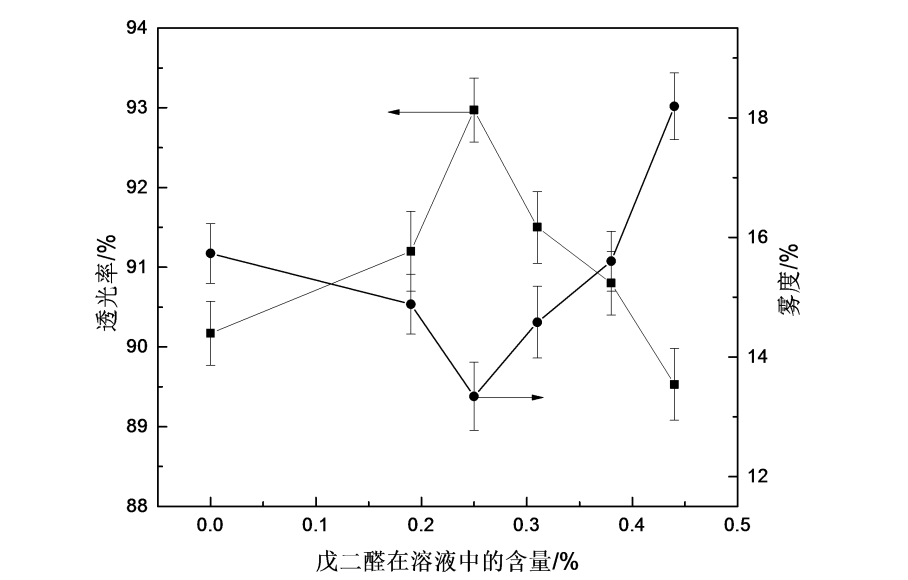

4.3.5 El efecto del glutaraldehído en las propiedades ópticas de las películas de HPMC ………………29

4.4 Resumen del capítulo ……………………………………… ……………………………………….. 30

Capítulo 5 Película de empaque soluble en agua con antioxidante natural HPMC …………………………..31

5.1 Introducción ……………………………………………………………… …………………………………………………………31

5.2 Sección Experimental ……………………………………………… ………………………………………………………31

5.2.1 Materiales experimentales e instrumentos experimentales………………………………………………31

5.2.2 Preparación de la muestra ………………………………………… …………………………………………………….32

5.2.3 Caracterización y pruebas de desempeño …………………………………….. ………………………32

5.2.4 Tratamiento de datos………………………………………………………….………………………………………………………33

5.3 Resultados y Análisis …………………………………………………………………………………………… …………….33

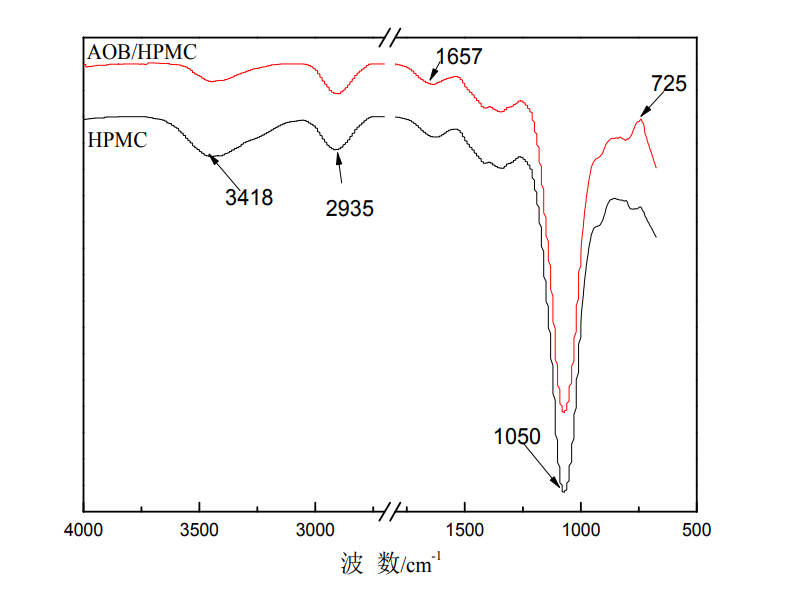

5.3.1 Análisis FT-IR ………………………………………… ……………………………………………… ………… 33

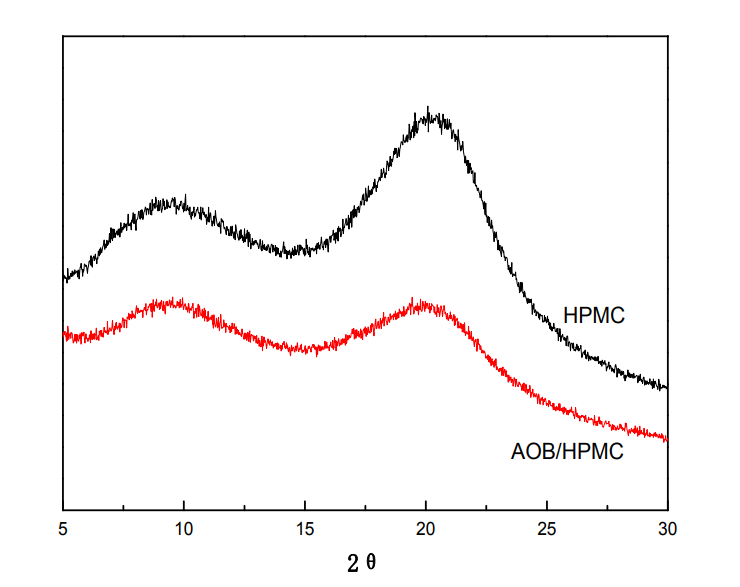

5.3.2 Análisis XRD ………………………………………… ……………………………………………… ………..34

5.3.3 Propiedades antioxidantes ………………………………………… ……………………………………………… 34

5.3.4 Solubilidad en agua ………………………………………… ……………………………………………… …………….35

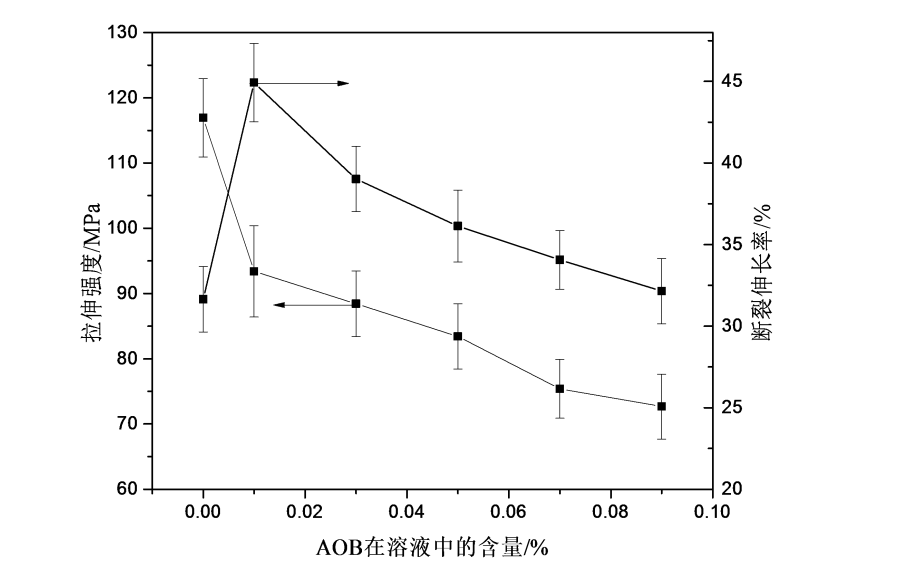

5.3.5 Propiedades mecánicas ………………………………………… ………………………………………………..36

5.3.6 Rendimiento óptico ……………………………………………… …………………………………………37

5.4 Resumen del capítulo ……………………………………… ………………………………………………… ……….37

Capítulo 6 Conclusión ……………………………………………………………….………………………………………..39

referencias………………………………………… ………………………………………………… …………………………… 40

Resultados de la investigación durante los estudios de grado ………………………………………… …………………………..44

Agradecimientos …………………………………………… ……………………………………………… ……………….46

Capítulo uno Introducción

Como nuevo material de embalaje verde, la película de embalaje soluble en agua se ha utilizado ampliamente en el embalaje de varios productos en países extranjeros (como Estados Unidos, Japón, Francia, etc.) [1].La película soluble en agua, como su nombre lo indica, es una película plástica que se puede disolver en agua.Está hecho de materiales poliméricos solubles en agua que pueden disolverse en agua y se prepara mediante un proceso de formación de película específico.Por sus propiedades especiales, es muy adecuado para que la gente lo empaque.Por lo tanto, cada vez más investigadores han comenzado a prestar atención a los requisitos de protección y conveniencia del medio ambiente [2].

1.1 Película soluble en agua

En la actualidad, las películas solubles en agua son principalmente películas solubles en agua que utilizan materiales a base de petróleo como alcohol polivinílico y óxido de polietileno como materias primas, y películas solubles en agua que utilizan sustancias naturales como almidón y proteínas como materias primas.

1.1.1 Película soluble en agua de alcohol polivinílico (PVA)

En la actualidad, las películas solubles en agua más utilizadas en el mundo son principalmente películas de PVA solubles en agua.El PVA es un polímero de vinilo que las bacterias pueden utilizar como fuente de carbono y fuente de energía, y puede descomponerse bajo la acción de bacterias y enzimas [3] ], que pertenece a un tipo de material polimérico biodegradable de bajo precio, excelente aceite resistencia, resistencia a solventes y propiedades de barrera de gas [4].La película de PVA tiene buenas propiedades mecánicas, gran adaptabilidad y buena protección ambiental.Ha sido ampliamente utilizado y tiene un alto grado de comercialización.Es, con mucho, la película de embalaje soluble en agua más utilizada y la más grande del mercado [5].El PVA tiene una buena degradabilidad y puede ser descompuesto por microorganismos para generar CO2 y H2O en el suelo [6].La mayor parte de la investigación actual sobre películas solubles en agua consiste en modificarlas y mezclarlas para obtener mejores películas solubles en agua.Zhao Linlin, Xiong Hanguo [7] estudiaron la preparación de una película de empaque soluble en agua con PVA como materia prima principal y determinaron la relación de masa óptima mediante un experimento ortogonal: almidón oxidado (O-ST) 20 %, gelatina 5 %, glicerol 16%, dodecilsulfato de sodio (SDS) 4%.Después del secado con microondas de la película obtenida, el tiempo de solubilidad en agua a temperatura ambiente es de 101 s.

A juzgar por la situación de investigación actual, la película de PVA es ampliamente utilizada, de bajo costo y excelente en varias propiedades.Es el material de envasado soluble en agua más perfecto en la actualidad.Sin embargo, como material a base de petróleo, el PVA es un recurso no renovable y su proceso de producción de materia prima puede estar contaminado.Aunque Estados Unidos, Japón y otros países lo han catalogado como una sustancia no tóxica, su seguridad aún está abierta a dudas.Tanto la inhalación como la ingestión son dañinas para el cuerpo [8], y no se puede llamar una química verde completa.

1.1.2 Película hidrosoluble de óxido de polietileno (PEO)

El óxido de polietileno, también conocido como óxido de polietileno, es un polímero termoplástico soluble en agua que se puede mezclar con agua en cualquier proporción a temperatura ambiente [9].La fórmula estructural del óxido de polietileno es H-(-OCH2CH2-) n-OH, y su masa molecular relativa afectará su estructura.Cuando el peso molecular está en el rango de 200~20000, se le llama polietilenglicol (PEG), y el peso molecular es mayor a 20,000 se le puede llamar óxido de polietileno (PEO) [10].PEO es un polvo granular fluido blanco, que es fácil de procesar y moldear.Las películas de PEO generalmente se preparan agregando plastificantes, estabilizadores y rellenos a las resinas de PEO a través del procesamiento termoplástico [11].

La película de PEO es una película soluble en agua con buena solubilidad en agua en la actualidad, y sus propiedades mecánicas también son buenas, pero PEO tiene propiedades relativamente estables, condiciones de degradación relativamente difíciles y un proceso de degradación lento, que tiene un cierto impacto en el medio ambiente, y se pueden utilizar la mayoría de sus funciones principales.Alternativa de película de PVA [12].Además, el PEO también tiene cierta toxicidad, por lo que rara vez se utiliza en el envasado de productos [13].

1.1.3 Película hidrosoluble a base de almidón

El almidón es un polímero natural de alto peso molecular, y sus moléculas contienen una gran cantidad de grupos hidroxilo, por lo que existe una fuerte interacción entre las moléculas de almidón, por lo que el almidón es difícil de derretir y procesar, y la compatibilidad del almidón es pobre, y es Difícil de interactuar con otros polímeros.procesados juntos [14,15].La solubilidad en agua del almidón es baja y tarda mucho tiempo en hincharse en agua fría, por lo que el almidón modificado, es decir, el almidón soluble en agua, se usa a menudo para preparar películas solubles en agua.En general, el almidón se modifica químicamente mediante métodos como la esterificación, la eterificación, el injerto y el entrecruzamiento para cambiar la estructura original del almidón, mejorando así la solubilidad en agua del almidón [7,16].

Introduzca enlaces de éter en los grupos de almidón por medios químicos o use oxidantes fuertes para destruir la estructura molecular inherente del almidón para obtener almidón modificado con un mejor rendimiento [17] y para obtener almidón soluble en agua con mejores propiedades de formación de películas.Sin embargo, a baja temperatura, la película de almidón tiene propiedades mecánicas extremadamente malas y poca transparencia, por lo que, en la mayoría de los casos, debe prepararse mezclándola con otros materiales como el PVA, y el valor de uso real no es alto.

1.1.4 Diluyente hidrosoluble a base de proteínas

La proteína es una sustancia macromolecular natural biológicamente activa contenida en animales y plantas.Dado que la mayoría de las sustancias proteicas son insolubles en agua a temperatura ambiente, es necesario resolver la solubilidad de las proteínas en agua a temperatura ambiente para preparar películas solubles en agua con proteínas como materiales.Para mejorar la solubilidad de las proteínas, es necesario modificarlas.Los métodos comunes de modificación química incluyen deftaleminación, ftaloamidación, fosforilación, etc. [18];el efecto de la modificación es cambiar la estructura del tejido de la proteína, aumentando así la solubilidad, la gelificación, las funcionalidades como la absorción de agua y la estabilidad satisfacen las necesidades de producción y procesamiento.Las películas solubles en agua a base de proteínas se pueden producir utilizando desechos agrícolas y de productos secundarios, como la pelusa animal, como materia prima, o especializándose en la producción de plantas con alto contenido de proteínas para obtener materias primas, sin necesidad de la industria petroquímica, y la los materiales son renovables y tienen un menor impacto en el medio ambiente [19].Sin embargo, las películas hidrosolubles preparadas por la misma proteína que la matriz tienen malas propiedades mecánicas y baja solubilidad en agua a baja temperatura o temperatura ambiente, por lo que su rango de aplicación es estrecho.

En resumen, es de gran importancia desarrollar un nuevo material de película de envasado soluble en agua, renovable y con un rendimiento excelente para mejorar las deficiencias de las películas solubles en agua actuales.

La hidroxipropilmetilcelulosa (hidroxipropilmetilcelulosa, HPMC para abreviar) es un material de polímero natural, no solo rico en recursos, sino también no tóxico, inofensivo, de bajo costo, que no compite con las personas por los alimentos y un abundante recurso renovable en la naturaleza. [20] ].Tiene buenas propiedades de solubilidad en agua y de formación de película, y tiene las condiciones para preparar películas de empaque solubles en agua.

1.2 Hidroxipropilmetilcelulosa

La hidroxipropilmetilcelulosa (hidroxipropilmetilcelulosa, HPMC para abreviar), también abreviada como hipromelosa, se obtiene de la celulosa natural mediante tratamiento de alcalinización, modificación de eterificación, reacción de neutralización y procesos de lavado y secado.Un derivado de celulosa soluble en agua [21].La hidroxipropilmetilcelulosa tiene las siguientes características:

(1) Fuentes abundantes y renovables.La materia prima de la hidroxipropilmetilcelulosa es la celulosa natural más abundante en la tierra, que pertenece a los recursos orgánicos renovables.

(2) Respetuoso con el medio ambiente y biodegradable.La hidroxipropilmetilcelulosa no es tóxica e inofensiva para el cuerpo humano y se puede utilizar en la industria de la medicina y la alimentación.

(3) Amplia gama de usos.Como material polimérico soluble en agua, la hidroxipropilmetilcelulosa tiene buenas propiedades de solubilidad en agua, dispersión, espesamiento, retención de agua y formación de película, y puede usarse ampliamente en materiales de construcción, textiles, etc., alimentos, productos químicos diarios, revestimientos y productos electrónicos y otros campos industriales [21].

1.2.1 Estructura de la hidroxipropilmetilcelulosa

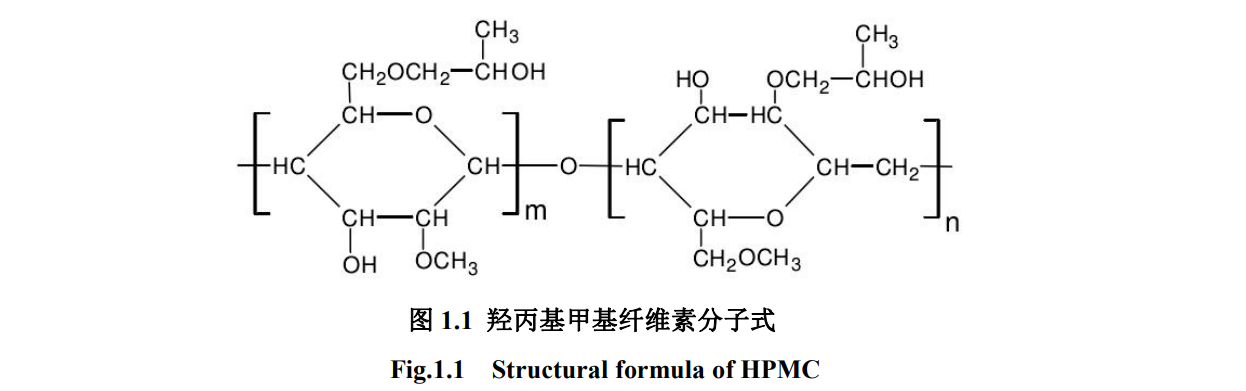

HPMC se obtiene de celulosa natural después de la alcalinización, y parte de su polihidroxipropil éter y metilo se eterifican con óxido de propileno y cloruro de metilo.El grado de sustitución de metilo de la HPMC comercializada en general oscila entre 1,0 y 2,0, y el grado medio de sustitución de hidroxipropilo oscila entre 0,1 y 1,0.Su fórmula molecular se muestra en la Figura 1.1 [22]

Debido a los fuertes enlaces de hidrógeno entre las macromoléculas de celulosa natural, es difícil de disolver en agua.La solubilidad de la celulosa eterificada en agua mejora significativamente porque se introducen grupos éter en la celulosa eterificada, lo que destruye los enlaces de hidrógeno entre las moléculas de celulosa y aumenta su solubilidad en agua [23] ].La hidroxipropilmetilcelulosa (HPMC) es un éter mixto típico de hidroxialquilalquilo [21], su unidad estructural D-glucopiranosa contiene metoxi (-OCH3), hidroxipropoxi (-OCH2 CH-(CH3 ) n OH) y grupos hidroxilo sin reaccionar, el rendimiento de éteres mixtos de celulosa es un reflejo integral de la coordinación y contribución de cada grupo.-[OCH2CH(CH3)] n OH El grupo hidroxilo al final del grupo n OH es un grupo activo, que se puede alquilar e hidroxialquilar más, y la cadena ramificada es más larga, lo que tiene un cierto efecto plastificante interno en la estructura macromolecular. cadena;-OCH3 es un grupo de protección final, el sitio de reacción se inactivará después de la sustitución y pertenece a un grupo hidrofóbico de estructura corta [21].Los grupos hidroxilo en la cadena ramificada recién agregada y los grupos hidroxilo que quedan en los residuos de glucosa pueden ser modificados por los grupos anteriores, dando como resultado estructuras extremadamente complejas y propiedades ajustables dentro de un cierto rango de energía [24].

1.2.2 Solubilidad en agua de la hidroxipropilmetilcelulosa

La hidroxipropilmetilcelulosa tiene muchas propiedades excelentes debido a su estructura única, la más notable de las cuales es su solubilidad en agua.Se hincha en una solución coloidal en agua fría, y la solución tiene cierta actividad superficial, alta transparencia y rendimiento estable [21].La hidroxipropilmetilcelulosa es en realidad un éter de celulosa obtenido después de que la metilcelulosa se modifica mediante la eterificación del óxido de propileno, por lo que aún tiene las características de solubilidad en agua fría e insolubilidad en agua caliente similar a la metilcelulosa [21], y se mejoró su solubilidad en agua.La metilcelulosa debe colocarse a una temperatura de 0 a 5 °C durante 20 a 40 minutos para obtener una solución de producto con buena transparencia y viscosidad estable [25].La solución del producto de hidroxipropilmetilcelulosa solo necesita estar a 20-25 °C para lograr una buena estabilidad y buena transparencia [25].Por ejemplo, la hidroxipropilmetilcelulosa pulverizada (forma granular de 0,2-0,5 mm) se puede disolver fácilmente en agua a temperatura ambiente sin refrigeración cuando la viscosidad de la solución acuosa al 4% alcanza los 2000 centipoises a 20°C.

1.2.3 Propiedades filmógenas de la hidroxipropilmetilcelulosa

La solución de hidroxipropilmetilcelulosa tiene excelentes propiedades de formación de película, lo que puede proporcionar buenas condiciones para el recubrimiento de preparaciones farmacéuticas.La película de recubrimiento que forma es incolora, inodora, resistente y transparente [21].

Yan Yanzhong [26] utilizó una prueba ortogonal para investigar las propiedades de formación de película de la hidroxipropilmetilcelulosa.El cribado se llevó a cabo a tres niveles con diferentes concentraciones y diferentes disolventes como factores.Los resultados mostraron que la adición de hidroxipropilmetilcelulosa al 10 % en una solución de etanol al 50 % tenía las mejores propiedades de formación de películas y podía usarse como material formador de películas para películas de fármacos de liberación sostenida.

1.1 Modificación por plastificación de la película de hidroxipropilmetilcelulosa

Como recurso natural renovable, la película preparada a partir de celulosa como materia prima tiene buena estabilidad y procesabilidad, y es biodegradable después de ser descartada, lo cual es inocuo para el medio ambiente.Sin embargo, las películas de celulosa sin plastificar tienen poca tenacidad y la celulosa puede plastificarse y modificarse.

[27] utilizaron citrato de trietilo y citrato de acetiltetrabutilo para plastificar y modificar propionato de acetato de celulosa.Los resultados mostraron que el alargamiento a la rotura de la película de propionato de acetato de celulosa aumentó en un 36% y un 50% cuando la fracción de masa de citrato de trietilo y citrato de acetiltetrabutilo fue del 10%.

Luo Qiushui et al [28] estudiaron los efectos de los plastificantes glicerol, ácido esteárico y glucosa en las propiedades mecánicas de las membranas de metilcelulosa.Los resultados mostraron que la tasa de elongación de la membrana de metilcelulosa fue mejor cuando el contenido de glicerol fue del 1,5 %, y la tasa de elongación de la membrana de metilcelulosa fue mejor cuando el contenido adicional de glucosa y ácido esteárico fue del 0,5 %.

El glicerol es un líquido incoloro, dulce, transparente y viscoso con un sabor dulce cálido, comúnmente conocido como glicerina.Adecuado para el análisis de soluciones acuosas, suavizantes, plastificantes, etc. Se puede disolver con agua en cualquier proporción y la solución de glicerol de baja concentración se puede utilizar como aceite lubricante para hidratar la piel.Sorbitol, polvo blanco higroscópico o polvo cristalino, copos o gránulos, inodoro.Tiene las funciones de absorción de humedad y retención de agua.Agregar un poco en la producción de chicles y dulces puede mantener la comida suave, mejorar la organización y reducir el endurecimiento y desempeñar el papel de arena.Tanto el glicerol como el sorbitol son sustancias solubles en agua que se pueden mezclar con éteres de celulosa solubles en agua [23].Se pueden utilizar como plastificantes para la celulosa.Después de agregarlos, pueden mejorar la flexibilidad y el alargamiento a la rotura de las películas de celulosa.[29].Generalmente, la concentración de la solución es 2-5% y la cantidad de plastificante es 10-20% de éter de celulosa.Si el contenido de plastificante es demasiado alto, se producirá el fenómeno de contracción de la deshidratación coloidal a alta temperatura [30].

1.2 Modificación de reticulación de película de hidroxipropilmetilcelulosa

La película soluble en agua tiene buena solubilidad en agua, pero no se espera que se disuelva rápidamente cuando se usa en algunas ocasiones, como las bolsas de empaque de semillas.Las semillas están envueltas con una película soluble en agua, lo que puede aumentar la tasa de supervivencia de las semillas.En este momento, con el fin de proteger las semillas, no se espera que la película se disuelva rápidamente, pero la película primero debe tener un cierto efecto de retención de agua en las semillas.Por lo tanto, es necesario prolongar el tiempo de hidrosoluble de la película.[21].

La razón por la que la hidroxipropilmetilcelulosa tiene una buena solubilidad en agua es que hay una gran cantidad de grupos hidroxilo en su estructura molecular, y estos grupos hidroxilo pueden sufrir una reacción de reticulación con aldehídos para formar moléculas de hidroxipropilmetilcelulosa. Los grupos hidrófilos hidroxilo de la hidroxipropilmetilcelulosa se reducen. , reduciendo así la solubilidad en agua de la película de hidroxipropilmetilcelulosa, y la reacción de reticulación entre los grupos hidroxilo y los aldehídos generará muchos enlaces químicos, que también pueden mejorar las propiedades mecánicas de la película hasta cierto punto.Los aldehídos reticulados con hidroxipropilmetilcelulosa incluyen glutaraldehído, glioxal, formaldehído, etc. Entre ellos, el glutaraldehído tiene dos grupos aldehído, y la reacción de reticulación es rápida, y el glutaraldehído es un desinfectante de uso común.Es relativamente seguro, por lo que el glutaraldehído se usa generalmente como agente de reticulación para los éteres.La cantidad de este tipo de reticulante en la solución es generalmente del 7 al 10% del peso del éter.La temperatura de tratamiento es de aproximadamente 0 a 30 °C, y el tiempo es de 1 a 120 minutos [31].La reacción de reticulación debe llevarse a cabo en condiciones ácidas.Primero, se agrega un ácido fuerte inorgánico o ácido carboxílico orgánico a la solución para ajustar el pH de la solución a aproximadamente 4-6, y luego se agregan aldehídos para llevar a cabo la reacción de reticulación [32].Los ácidos usados incluyen HCl, H2SO4, ácido acético, ácido cítrico y similares.El ácido y el aldehído también se pueden agregar al mismo tiempo para que la solución lleve a cabo la reacción de reticulación en el rango de pH deseado [33].

1.3 Propiedades antioxidantes de las películas de hidroxipropilmetilcelulosa

La hidroxipropilmetilcelulosa es rica en recursos, fácil de formar una película y tiene un buen efecto de conservación de la frescura.Como conservante de alimentos, tiene un gran potencial de desarrollo [34-36].

Zhuang Rongyu[37] usó una película comestible de hidroxipropilmetilcelulosa (HPMC), la cubrió con tomate y luego la almacenó a 20 °C durante 18 días para estudiar su efecto sobre la firmeza y el color del tomate.Los resultados muestran que la dureza del tomate con recubrimiento de HPMC es mayor que sin recubrimiento.También se demostró que la película comestible HPMC podría retrasar el cambio de color de los tomates de rosa a rojo cuando se almacenan a 20 ℃.

[38] estudió los efectos del tratamiento de recubrimiento con hidroxipropilmetilcelulosa (HPMC) sobre la calidad, la síntesis de antocianinas y la actividad antioxidante de la fruta de arrayán "Wuzhong" durante el almacenamiento en frío.Los resultados mostraron que se mejoró el rendimiento antioxidante del arrayán tratado con película de HPMC, y se redujo la tasa de deterioro durante el almacenamiento, y el efecto de la película de HPMC al 5 % fue el mejor.

Wang Kaikai et al.[39] utilizó la fruta de arrayán "Wuzhong" como material de prueba para estudiar el efecto del recubrimiento de hidroxipropilmetilcelulosa (HPMC) complejada con riboflavina sobre la calidad y las propiedades antioxidantes de la fruta de arándano poscosecha durante el almacenamiento a 1 ℃.efecto de la actividad.Los resultados mostraron que la fruta de arrayán recubierta con HPMC compuesta de riboflavina fue más efectiva que la riboflavina única o el revestimiento de HPMC, reduciendo efectivamente la tasa de descomposición de la fruta de arrayán durante el almacenamiento, prolongando así el período de almacenamiento de la fruta.

En los últimos años, las personas tienen requisitos cada vez más altos para la seguridad alimentaria.Los investigadores nacionales y extranjeros han cambiado gradualmente su enfoque de investigación de los aditivos alimentarios a los materiales de envasado.Al agregar o rociar antioxidantes en los materiales de empaque, pueden reducir la oxidación de los alimentos.El efecto de la tasa de decaimiento [40].Los antioxidantes naturales han sido motivo de gran preocupación debido a su alta seguridad y buenos efectos para la salud en el cuerpo humano [40,41].

El antioxidante de las hojas de bambú (AOB para abreviar) es un antioxidante natural con una fragancia única de bambú natural y buena solubilidad en agua.Ha sido incluido en la norma nacional GB2760 y ha sido aprobado por el Ministerio de Salud como antioxidante para alimentos naturales.También se puede utilizar como aditivo alimentario para productos cárnicos, productos acuáticos y alimentos inflados [42].

Sun Lina, etc.[42]revisó los principales componentes y propiedades de los antioxidantes de la hoja de bambú e introdujo la aplicación de los antioxidantes de la hoja de bambú en los alimentos.Agregando 0.03% AOB a la mayonesa fresca, el efecto antioxidante es más evidente en este momento.En comparación con la misma cantidad de antioxidantes de polifenoles del té, su efecto antioxidante es obviamente mejor que el de los polifenoles del té;agregando 150% a la cerveza En mg/L, las propiedades antioxidantes y la estabilidad de almacenamiento de la cerveza aumentan significativamente, y la cerveza tiene una buena compatibilidad con el cuerpo del vino.Además de garantizar la calidad original del cuerpo del vino, también aumenta el aroma y el sabor suave de las hojas de bambú [43].

En resumen, la hidroxipropilmetilcelulosa tiene buenas propiedades de formación de película y un excelente rendimiento.También es un material ecológico y degradable, que se puede utilizar como película de embalaje en el campo del embalaje [44-48].Tanto el glicerol como el sorbitol son plastificantes solubles en agua.La adición de glicerol o sorbitol a la solución formadora de película de celulosa puede mejorar la tenacidad de la película de hidroxipropilmetilcelulosa, lo que aumenta el alargamiento a la rotura de la película [49-51].El glutaraldehído es un desinfectante de uso común.En comparación con otros aldehídos, es relativamente seguro, tiene un grupo dialdehído en la molécula y la velocidad de reticulación es relativamente rápida.Se puede utilizar como una modificación de reticulación de la película de hidroxipropilmetilcelulosa.Puede ajustar la solubilidad en agua de la película, de modo que la película se pueda usar en más ocasiones [52-55].Adición de antioxidantes de hoja de bambú a la película de hidroxipropilmetilcelulosa para mejorar las propiedades antioxidantes de la película de hidroxipropilmetilcelulosa y ampliar su aplicación en el envasado de alimentos.

1.4 Propuesta del tema

Según la situación de investigación actual, las películas solubles en agua se componen principalmente de películas de PVA, películas de PEO, películas solubles en agua a base de almidón y proteínas.Como material a base de petróleo, el PVA y el PEO son recursos no renovables y el proceso de producción de sus materias primas puede estar contaminado.Aunque Estados Unidos, Japón y otros países lo han catalogado como una sustancia no tóxica, su seguridad aún está abierta a dudas.Tanto la inhalación como la ingestión son dañinas para el cuerpo [8], y no se puede llamar una química verde completa.El proceso de producción de materiales solubles en agua a base de almidón y proteínas es básicamente inofensivo y el producto es seguro, pero tienen las desventajas de la formación de una película dura, baja elongación y fácil rotura.Por lo tanto, en la mayoría de los casos, deben prepararse mezclándolos con otros materiales como el PVA.El valor de uso no es alto.Por lo tanto, es de gran importancia desarrollar un nuevo material de película de envasado soluble en agua renovable con un rendimiento excelente para mejorar los defectos de la película soluble en agua actual.

La hidroxipropilmetilcelulosa es un material polimérico natural, que no solo es rico en recursos, sino también renovable.Tiene buenas propiedades de solubilidad en agua y de formación de película, y tiene las condiciones para preparar películas de empaque solubles en agua.Por lo tanto, este trabajo tiene la intención de preparar un nuevo tipo de película de empaque soluble en agua con hidroxipropilmetilcelulosa como materia prima, y optimizar sistemáticamente sus condiciones y proporción de preparación, y agregar plastificantes apropiados (glicerol y sorbitol).), agente de reticulación (glutaraldehído), antioxidante (antioxidante de hoja de bambú) y mejorar sus propiedades, para preparar un grupo hidroxipropilo con mejores propiedades integrales, como propiedades mecánicas, propiedades ópticas, solubilidad en agua y propiedades antioxidantes.La película de embalaje soluble en agua de metilcelulosa es de gran importancia para su aplicación como material de película de embalaje soluble en agua.

1.5 Contenido de la investigación

Los contenidos de la investigación son los siguientes:

1) La película de envasado soluble en agua de HPMC se preparó mediante el método de formación de película de colada en solución y se analizaron las propiedades de la película para estudiar la influencia de la concentración del líquido formador de película de HPMC y la temperatura de formación de película en el rendimiento de Película de embalaje soluble en agua HPMC.

2) Estudiar los efectos de los plastificantes de glicerol y sorbitol sobre las propiedades mecánicas, la solubilidad en agua y las propiedades ópticas de las películas de envasado solubles en agua de HPMC.

3) Estudiar el efecto del agente reticulante de glutaraldehído sobre la solubilidad en agua, las propiedades mecánicas y las propiedades ópticas de las películas de envasado solubles en agua de HPMC.

4) Preparación de película de envasado soluble en agua AOB/HPMC.Se estudiaron la resistencia a la oxidación, la solubilidad en agua, las propiedades mecánicas y las propiedades ópticas de las películas delgadas de AOB/HPMC.

Capítulo 2 Preparación y propiedades de la película de envasado soluble en agua de hidroxipropilmetilcelulosa

2.1 Introducción

La hidroxipropilmetilcelulosa es un derivado natural de la celulosa.No es tóxico, no contamina, es renovable, químicamente estable y tiene buenas propiedades de solubilidad en agua y de formación de película.Es un potencial material de película de embalaje soluble en agua.

Este capítulo utilizará hidroxipropilmetilcelulosa como materia prima para preparar una solución de hidroxipropilmetilcelulosa con una fracción de masa de 2% a 6%, preparará una película de empaque soluble en agua mediante el método de colada en solución y estudiará el líquido formador de película Efectos de concentración y formación de película temperatura en la película propiedades mecánicas, ópticas y de solubilidad en agua.Las propiedades cristalinas de la película se caracterizaron por difracción de rayos X, y la resistencia a la tracción, el alargamiento a la rotura, la transmisión de luz y la turbidez de la película de embalaje soluble en agua de hidroxipropilmetilcelulosa se analizaron mediante prueba de tracción, prueba óptica y grado de prueba de solubilidad en agua. y solubilidad en agua.

2.2 Departamento Experimental

2.2.1 Materiales e instrumentos experimentales

2.2.2 Preparación de muestras

1) Pesaje: Pesar una cierta cantidad de hidroxipropilmetilcelulosa con una balanza electrónica.

2) Disolución: Agregar la hidroxipropilmetilcelulosa pesada al agua desionizada preparada, agitar a temperatura y presión normales hasta su completa disolución, y luego dejar reposar por cierto tiempo (desespumante) para obtener cierta concentración de composición.fluido de membranaFormulado al 2%, 3%, 4%, 5% y 6%.

3) Formación de películas: ① Preparación de películas con diferentes concentraciones formadoras de películas: Inyecte soluciones formadoras de películas de HPMC de diferentes concentraciones en placas de petri de vidrio para moldear películas y colóquelas en un horno de secado a 40~50°C para secar y formar películas.Se prepara una película de envasado soluble en agua de hidroxipropilmetilcelulosa con un espesor de 25-50 µm, y la película se despega y se coloca en una caja de secado para su uso.②Preparación de películas delgadas a diferentes temperaturas de formación de película (temperaturas durante el secado y la formación de película): Inyecte la solución de formación de película con una concentración de 5% HPMC en una placa de Petri de vidrio y moldee películas a diferentes temperaturas (30~70°C ) La película se secó en un horno de secado de aire forzado.Se preparó la película de envasado soluble en agua de hidroxipropilmetilcelulosa con un espesor de aproximadamente 45 µm, y la película se despegó y se colocó en una caja de secado para su uso.La película de envasado soluble en agua de hidroxipropilmetilcelulosa preparada se denomina película de HPMC para abreviar.

2.2.3 Caracterización y medición del desempeño

2.2.3.1 Análisis de difracción de rayos X de gran angular (XRD)

La difracción de rayos X de gran angular (XRD) analiza el estado cristalino de una sustancia a nivel molecular.Para la determinación se utilizó el difractómetro de rayos X de tipo ARL/XTRA producido por Thermo ARL Company en Suiza.Condiciones de medición: La fuente de rayos X fue una línea de Cu-kα filtrada con níquel (40 kV, 40 mA).El ángulo de exploración es de 0° a 80° (2θ).Velocidad de escaneo 6°/min.

2.2.3.2 Propiedades mecánicas

La resistencia a la tracción y el alargamiento a la rotura de la película se utilizan como criterios para juzgar sus propiedades mecánicas, y la resistencia a la tracción (Resistencia a la tracción) se refiere a la tensión cuando la película produce la máxima deformación plástica uniforme, y la unidad es MPa.El alargamiento a la rotura (alargamiento de rotura) se refiere a la relación del alargamiento cuando la película se rompe a la longitud original, expresada en %.Usando la máquina de prueba de tracción universal electrónica en miniatura tipo INSTRON (5943) del equipo de prueba Instron (Shanghai), de acuerdo con el método de prueba GB13022-92 para las propiedades de tracción de las películas plásticas, pruebe a 25°C, condiciones de 50% HR, seleccione Muestras con uniforme Se prueba el espesor y la superficie limpia y sin impurezas.

2.2.3.3 Propiedades ópticas

Las propiedades ópticas son un indicador importante de la transparencia de las películas de empaque, incluyendo principalmente la transmitancia y la turbidez de la película.La transmitancia y la turbidez de las películas se midieron utilizando un probador de turbidez de transmitancia.Elija una muestra de prueba con una superficie limpia y sin arrugas, colóquela con cuidado en el soporte de prueba, fíjela con una ventosa y mida la transmisión de luz y la opacidad de la película a temperatura ambiente (25 °C y 50 % de HR).La muestra se prueba 3 veces y se toma el valor promedio.

2.2.3.4 Solubilidad en agua

Corte una película de 30 mm × 30 mm con un grosor de aproximadamente 45 μm, agregue 100 ml de agua a un vaso de precipitados de 200 ml, coloque la película en el centro de la superficie del agua sin gas y mida el tiempo que tarda la película en desaparecer por completo [56].Cada muestra se midió 3 veces y se tomó el valor promedio, y la unidad fue min.

2.2.4 Tratamiento de datos

Los datos experimentales fueron procesados por Excel y graficados por el software Origin.

2.3 Resultados y Discusión

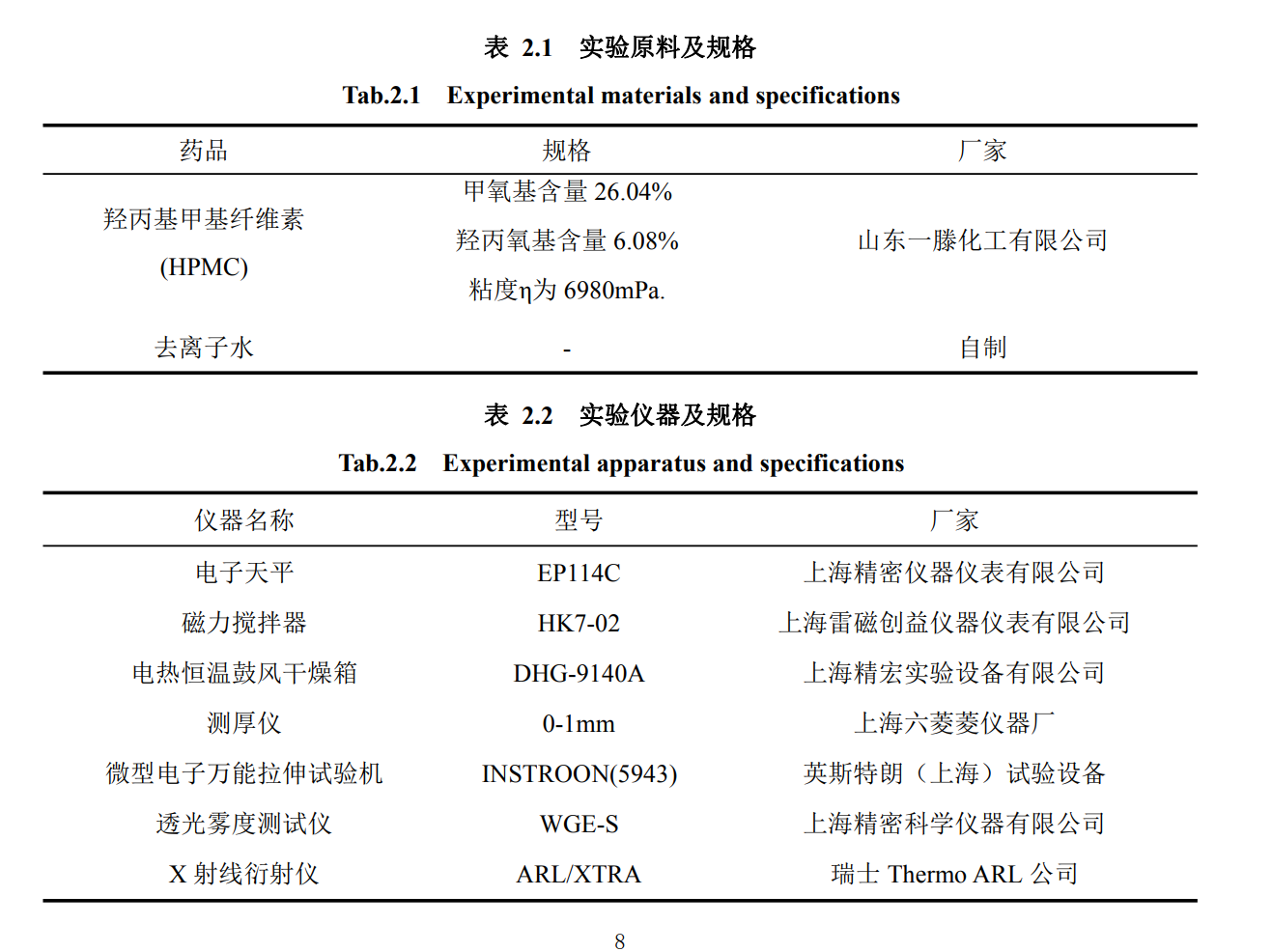

2.3.1.1 Patrones XRD de películas delgadas de HPMC bajo diferentes concentraciones de solución formadora de película

Fig.2.1 XRD de películas de HPMC con diferentes contenidos de HP

La difracción de rayos X de gran angular es el análisis del estado cristalino de las sustancias a nivel molecular.La Figura 2.1 es el patrón de difracción XRD de películas delgadas de HPMC bajo diferentes concentraciones de solución formadora de película.Hay dos picos de difracción [57-59] (cerca de 9,5° y 20,4°) en la película de HPMC de la figura.Puede verse en la figura que con el aumento de la concentración de HPMC, los picos de difracción de la película de HPMC alrededor de 9,5° y 20,4° se intensifican primero.y luego se debilitó, el grado de arreglo molecular (arreglo ordenado) primero aumentó y luego disminuyó.Cuando la concentración es del 5%, la disposición ordenada de las moléculas de HPMC es óptima.La razón del fenómeno anterior puede ser que con el aumento de la concentración de HPMC, aumenta el número de núcleos cristalinos en la solución formadora de película, lo que hace que la disposición molecular de HPM sea más regular.Cuando la concentración de HPMC supera el 5 %, el pico de difracción XRD de la película se debilita.Desde el punto de vista de la disposición de la cadena molecular, cuando la concentración de HPMC es demasiado grande, la viscosidad de la solución formadora de película es demasiado alta, lo que dificulta que las cadenas moleculares se muevan y no se puedan ordenar en el tiempo, lo que provoca el grado de pedidos de las películas de HPMC disminuyó.

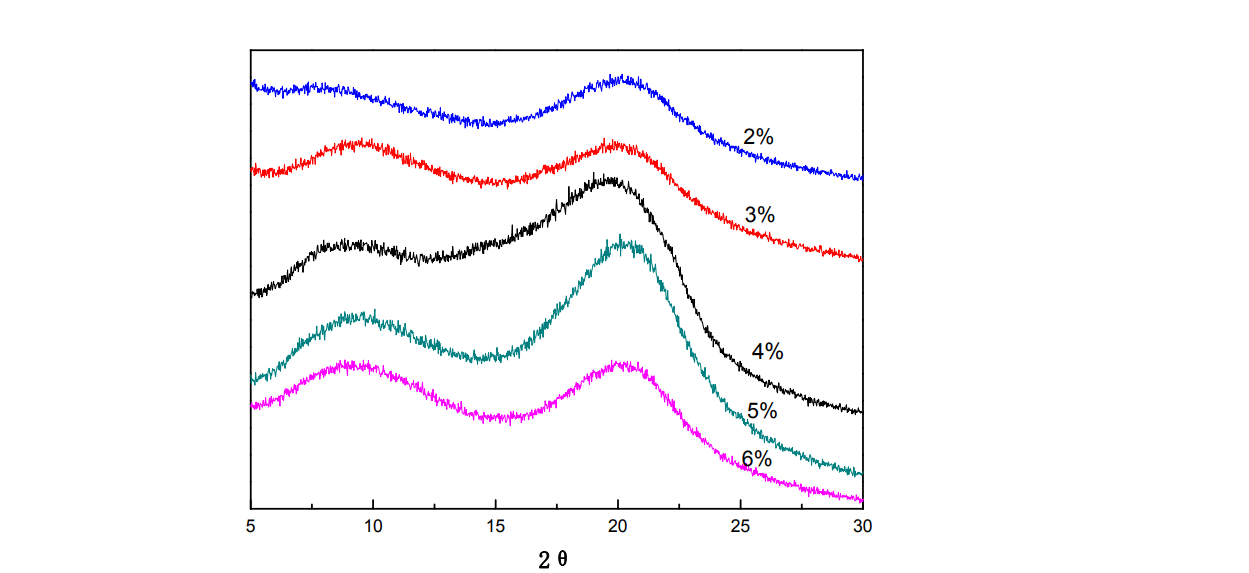

2.3.1.2 Propiedades mecánicas de películas delgadas de HPMC bajo diferentes concentraciones de solución formadora de película.

La resistencia a la tracción y el alargamiento a la rotura de la película se utilizan como criterios para juzgar sus propiedades mecánicas, y la resistencia a la tracción se refiere a la tensión cuando la película produce la máxima deformación plástica uniforme.El alargamiento a la rotura es la relación entre el desplazamiento y la longitud original de la película a la rotura.La medición de las propiedades mecánicas de la película puede juzgar su aplicación en algunos campos.

Fig.2.2 El efecto de diferentes contenidos de HPMC en las propiedades mecánicas de las películas de HPMC

De la Fig. 2.2, la tendencia cambiante de la resistencia a la tracción y el alargamiento a la rotura de la película de HPMC bajo diferentes concentraciones de solución formadora de película, se puede ver que la resistencia a la tracción y el alargamiento a la rotura de la película de HPMC aumentaron primero con el aumento de la concentración de Solución formadora de película de HPMC.Cuando la concentración de la solución es del 5%, las propiedades mecánicas de las películas de HPMC son mejores.Esto se debe a que cuando la concentración del líquido formador de película es baja, la viscosidad de la solución es baja, la interacción entre las cadenas moleculares es relativamente débil y las moléculas no se pueden organizar de manera ordenada, por lo que la capacidad de cristalización de la película es baja y su las propiedades mecánicas son malas;cuando la concentración del líquido filmógeno es del 5 %, las propiedades mecánicas alcanzan el valor óptimo;a medida que la concentración del líquido formador de película sigue aumentando, la colada y la difusión de la solución se vuelven más difíciles, lo que da como resultado un espesor desigual de la película de HPMC obtenida y más defectos superficiales [60], lo que da como resultado una disminución de las propiedades mecánicas de películas de HPMC.Por lo tanto, la concentración de solución formadora de película de HPMC al 5% es la más adecuada.El rendimiento de la película obtenida también es mejor.

2.3.1.3 Propiedades ópticas de películas delgadas de HPMC bajo diferentes concentraciones de solución formadora de película

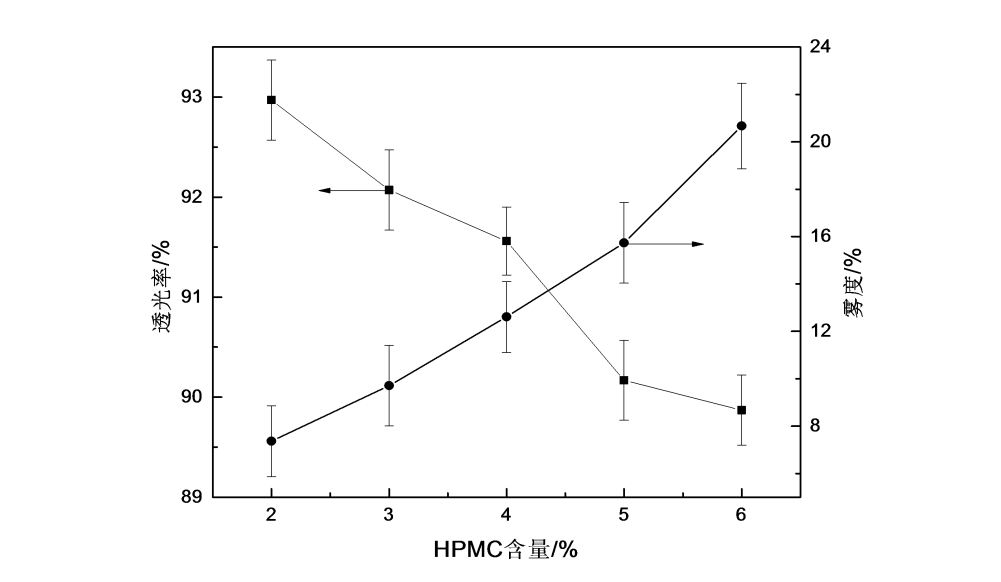

En las películas de embalaje, la transmisión de luz y la turbidez son parámetros importantes que indican la transparencia de la película.La Figura 2.3 muestra las tendencias cambiantes de la transmitancia y la turbidez de las películas de HPMC bajo diferentes concentraciones de líquido formador de películas.Puede verse en la figura que con el aumento de la concentración de la solución formadora de película de HPMC, la transmitancia de la película de HPMC disminuyó gradualmente y la turbidez aumentó significativamente con el aumento de la concentración de la solución formadora de película.

Fig.2.3 Efecto de diferentes contenidos de HPMC en las propiedades ópticas de las películas de HPMC

Hay dos razones principales: primero, desde la perspectiva de la concentración numérica de la fase dispersa, cuando la concentración es baja, la concentración numérica tiene un efecto dominante en las propiedades ópticas del material [61].Por tanto, con el aumento de la concentración de la solución formadora de película de HPMC, se reducen las densidades de la película.La transmitancia de la luz disminuyó significativamente y la neblina aumentó significativamente.En segundo lugar, a partir del análisis del proceso de realización de la película, puede deberse a que la película se realizó mediante el método de formación de película por colada en solución.El aumento de la dificultad del alargamiento conduce a la disminución de la suavidad de la superficie de la película ya la disminución de las propiedades ópticas de la película de HPMC.

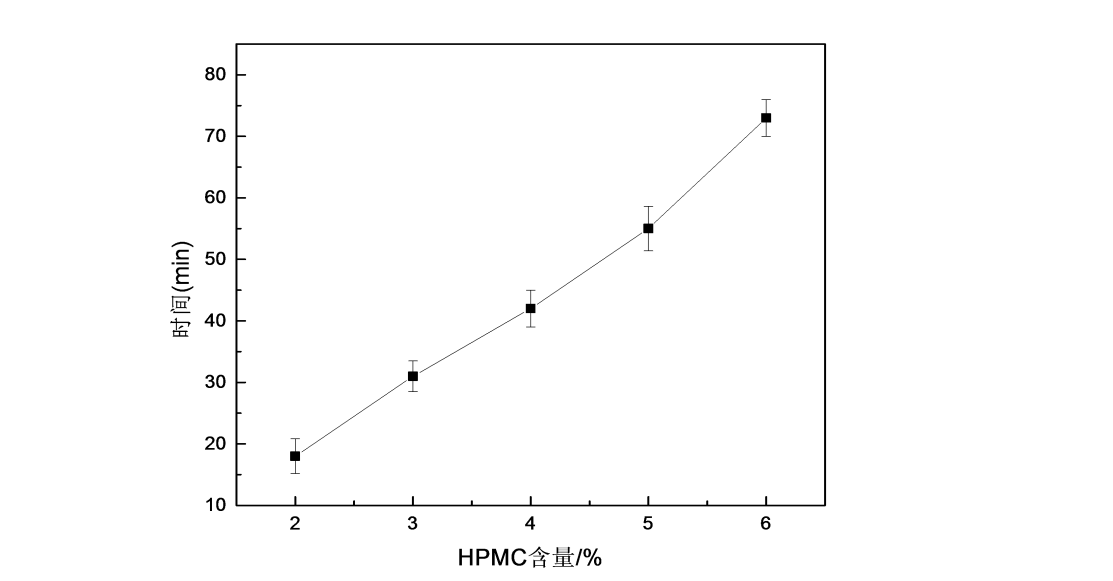

2.3.1.4 Solubilidad en agua de películas delgadas de HPMC bajo diferentes concentraciones de líquido formador de película

La solubilidad en agua de las películas solubles en agua está relacionada con su concentración formadora de película.Recorte películas de 30 mm × 30 mm hechas con diferentes concentraciones formadoras de película y marque la película con "+" para medir el tiempo que tarda en desaparecer por completo.Si la película se envuelve o se pega a las paredes del vaso, vuelva a probar.La Figura 2.4 es el diagrama de tendencia de la solubilidad en agua de las películas de HPMC bajo diferentes concentraciones de líquido formador de película.Puede verse en la figura que con el aumento de la concentración del líquido formador de película, el tiempo de solubilidad en agua de las películas de HPMC se hace más largo, lo que indica que la solubilidad en agua de las películas de HPMC disminuye.Se especula que la razón puede ser que con el aumento de la concentración de la solución formadora de película de HPMC, la viscosidad de la solución aumenta y la fuerza intermolecular se fortalece después de la gelificación, lo que resulta en el debilitamiento de la difusividad de la película de HPMC en agua y la disminución de la solubilidad en agua.

Fig.2.4 El efecto de diferentes contenidos de HPMC en la solubilidad en agua de las películas de HPMC

2.3.2 Efecto de la temperatura de formación de película en películas delgadas de HPMC

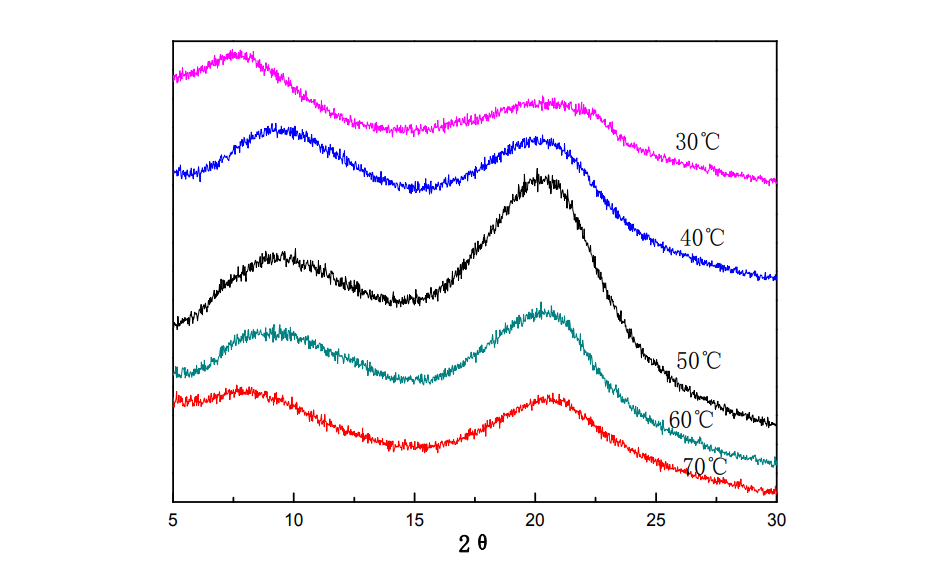

2.3.2.1 Patrones XRD de películas delgadas de HPMC a diferentes temperaturas de formación de películas

Fig.2.5 XRD de películas de HPMC bajo diferentes temperaturas de formación de película

La Figura 2.5 muestra los patrones XRD de películas delgadas de HPMC a diferentes temperaturas de formación de películas.Se analizaron dos picos de difracción a 9,5° y 20,4° para la película de HPMC.Desde la perspectiva de la intensidad de los picos de difracción, con el aumento de la temperatura de formación de película, los picos de difracción en los dos lugares primero aumentaron y luego se debilitaron, y la capacidad de cristalización primero aumentó y luego disminuyó.Cuando la temperatura de formación de película era de 50 °C, la disposición ordenada de las moléculas de HPMC Desde la perspectiva del efecto de la temperatura en la nucleación homogénea, cuando la temperatura es baja, la viscosidad de la solución es alta, la tasa de crecimiento de los núcleos cristalinos es pequeño, y la cristalización es difícil;a medida que la temperatura de formación de película aumenta gradualmente, la tasa de nucleación aumenta, el movimiento de la cadena molecular se acelera, la cadena molecular se organiza fácilmente alrededor del núcleo cristalino de manera ordenada, y es más fácil formar cristalización, por lo que la cristalización alcanzará el valor máximo a una temperatura determinada;si la temperatura de formación de la película es demasiado alta, el movimiento molecular es demasiado violento, la formación del núcleo cristalino es difícil y la formación de La eficiencia nuclear es baja y es difícil formar cristales [62,63].Por lo tanto, la cristalinidad de las películas de HPMC aumenta primero y luego disminuye con el aumento de la temperatura de formación de la película.

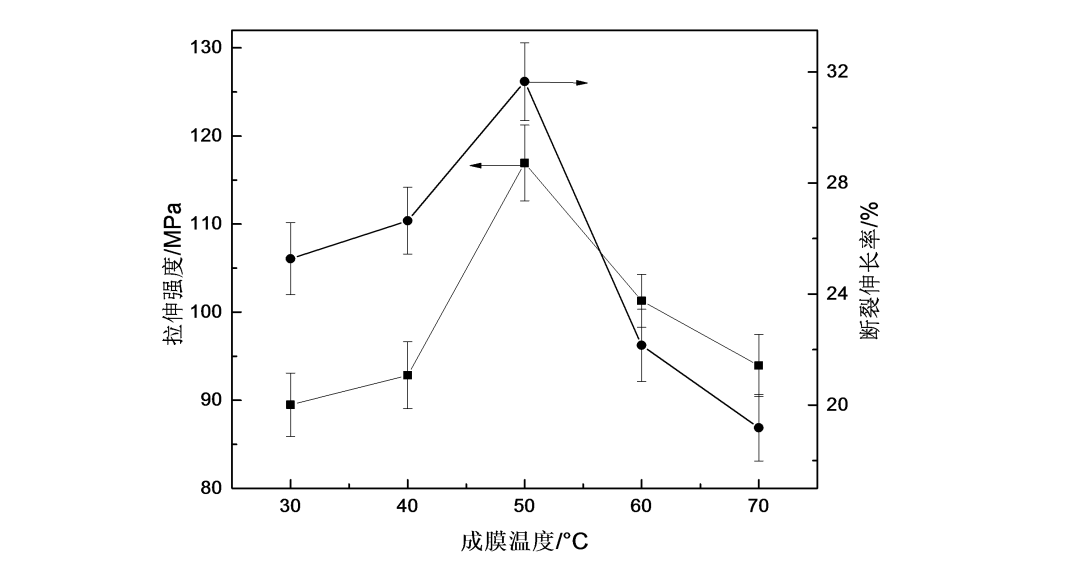

2.3.2.2 Propiedades mecánicas de películas delgadas de HPMC a diferentes temperaturas de formación de películas

El cambio de la temperatura de formación de la película tendrá un cierto grado de influencia en las propiedades mecánicas de la película.La figura 2.6 muestra la tendencia cambiante de la resistencia a la tracción y el alargamiento a la rotura de las películas de HPMC a diferentes temperaturas de formación de películas.Al mismo tiempo, mostró una tendencia de aumentar primero y luego decrecer.Cuando la temperatura de formación de la película fue de 50 °C, la resistencia a la tracción y el alargamiento a la rotura de la película de HPMC alcanzaron los valores máximos, que fueron 116 MPa y 32%, respectivamente.

Fig.2.6 El efecto de la temperatura de formación de película en las propiedades mecánicas de las películas de HPMC

Desde la perspectiva de la disposición molecular, cuanto mayor sea la disposición ordenada de las moléculas, mejor será la resistencia a la tracción [64].A partir de los patrones XRD de la Fig. 2.5 de las películas de HPMC a diferentes temperaturas de formación de la película, se puede ver que con el aumento de la temperatura de formación de la película, la disposición ordenada de las moléculas de HPMC primero aumenta y luego disminuye.Cuando la temperatura de formación de la película es de 50 °C, el grado de disposición ordenada es mayor, por lo que la resistencia a la tracción de las películas de HPMC primero aumenta y luego disminuye con el aumento de la temperatura de formación de la película, y el valor máximo aparece en la formación de la película. temperatura de 50℃.El alargamiento a la rotura muestra una tendencia a aumentar primero y luego a disminuir.La razón puede ser que con el aumento de la temperatura, la disposición ordenada de las moléculas primero aumenta y luego disminuye, y la estructura cristalina formada en la matriz polimérica se dispersa en la matriz polimérica no cristalizada.En la matriz, se forma una estructura reticulada física, que juega un cierto papel en el endurecimiento [65], promoviendo así el alargamiento a la rotura de la película de HPMC para que aparezca un pico a la temperatura de formación de la película de 50 °C.

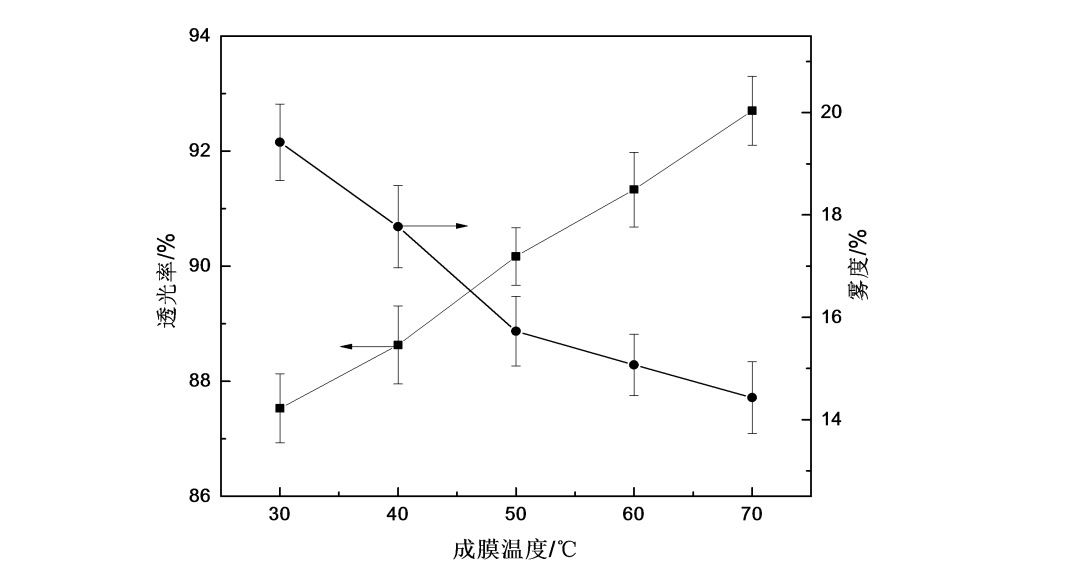

2.3.2.3 Propiedades ópticas de las películas de HPMC a diferentes temperaturas de formación de película

La figura 2.7 es la curva de cambio de las propiedades ópticas de las películas de HPMC a diferentes temperaturas de formación de películas.En la figura se puede ver que con el aumento de la temperatura de formación de la película, la transmitancia de la película HPMC aumenta gradualmente, la turbidez disminuye gradualmente y las propiedades ópticas de la película HPMC mejoran gradualmente.

Fig.2.7 El efecto de la temperatura de formación de película en la propiedad óptica de HPMC

De acuerdo con la influencia de la temperatura y las moléculas de agua en la película [66], cuando la temperatura es baja, las moléculas de agua existen en la HPMC en forma de agua unida, pero esta agua unida se volatilizará gradualmente y la HPMC se encuentra en un estado vítreo.La volatilización de la película forma agujeros en HPMC y luego se forma dispersión en los agujeros después de la irradiación de luz [67], por lo que la transmisión de luz de la película es baja y la turbidez es alta;a medida que aumenta la temperatura, los segmentos moleculares de HPMC comienzan a moverse, los agujeros formados después de la volatilización del agua se llenan, los agujeros disminuyen gradualmente, el grado de dispersión de la luz en los agujeros disminuye y la transmitancia aumenta [68], por lo que la la transmisión de luz de la película aumenta y la neblina disminuye.

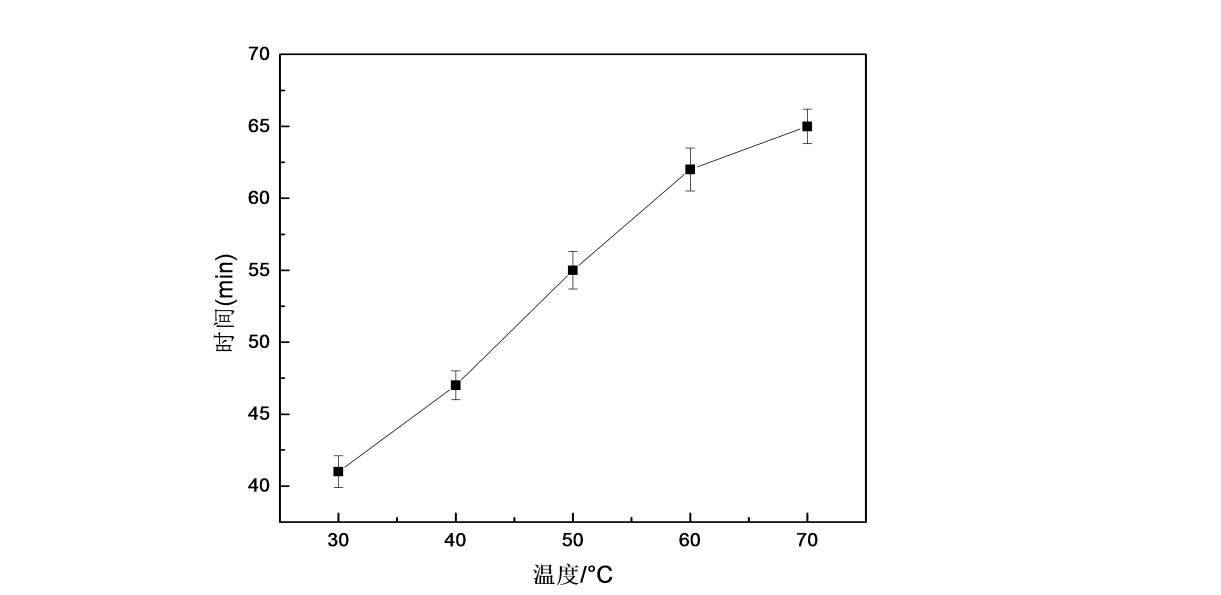

2.3.2.4 Solubilidad en agua de las películas de HPMC a diferentes temperaturas de formación de película

La figura 2.8 muestra las curvas de solubilidad en agua de las películas de HPMC a diferentes temperaturas de formación de películas.Puede verse en la figura que el tiempo de solubilidad en agua de las películas de HPMC aumenta con el aumento de la temperatura de formación de la película, es decir, la solubilidad en agua de las películas de HPMC empeora.Con el aumento de la temperatura de formación de película, se acelera la tasa de evaporación de las moléculas de agua y la tasa de gelificación, se acelera el movimiento de las cadenas moleculares, se reduce el espacio molecular y la disposición molecular en la superficie de la película es más densa, lo que dificulta que las moléculas de agua entren entre las moléculas de HPMC.La solubilidad en agua también se reduce.

Fig.2.8 El efecto de la temperatura de formación de película sobre la solubilidad en agua de la película de HPMC

2.4 Resumen de este capítulo

En este capítulo, se utilizó hidroxipropilmetilcelulosa como materia prima para preparar una película de envasado soluble en agua de HPMC mediante el método de formación de película por colada en solución.La cristalinidad de la película de HPMC se analizó mediante difracción XRD;las propiedades mecánicas de la película de embalaje soluble en agua de HPMC se probaron y analizaron mediante una máquina de prueba de tracción universal microelectrónica, y las propiedades ópticas de la película de HPMC se analizaron mediante un probador de turbidez de transmisión de luz.El tiempo de disolución en agua (tiempo de solubilidad en agua) se utiliza para analizar su solubilidad en agua.De la investigación anterior se extraen las siguientes conclusiones:

1) Las propiedades mecánicas de las películas de HPMC primero aumentaron y luego disminuyeron con el aumento de la concentración de la solución formadora de película, y primero aumentaron y luego disminuyeron con el aumento de la temperatura de formación de película.Cuando la concentración de la solución formadora de película de HPMC fue del 5 % y la temperatura de formación de la película fue de 50 °C, las propiedades mecánicas de la película son buenas.En este momento, la resistencia a la tracción es de aproximadamente 116 MPa y el alargamiento a la rotura es de aproximadamente el 31 %;

2) Las propiedades ópticas de las películas de HPMC disminuyen con el aumento de la concentración de la solución formadora de película y aumentan gradualmente con el aumento de la temperatura de formación de película;considere exhaustivamente que la concentración de la solución formadora de película no debe exceder el 5%, y la temperatura de formación de película no debe exceder los 50 ° C

3) La solubilidad en agua de las películas de HPMC mostró una tendencia a la baja con el aumento de la concentración de la solución formadora de película y el aumento de la temperatura de formación de película.Cuando se utilizó la concentración de solución formadora de película de HPMC al 5 % y la temperatura de formación de película de 50 °C, el tiempo de disolución de la película en agua fue de 55 min.

Capítulo 3 Efectos de los plastificantes en las películas de empaque solubles en agua de HPMC

3.1 Introducción

Como un nuevo tipo de material de polímero natural, la película de embalaje soluble en agua HPMC tiene una buena perspectiva de desarrollo.La hidroxipropilmetilcelulosa es un derivado natural de la celulosa.No es tóxico, no contamina, renovable, químicamente estable y tiene buenas propiedades.Soluble en agua y formador de película, es un material potencial de película de empaque soluble en agua.

El capítulo anterior analizó la preparación de la película de empaque soluble en agua HPMC utilizando hidroxipropilmetilcelulosa como materia prima mediante el método de formación de película de colada en solución, y el efecto de la concentración del líquido formador de película y la temperatura de formación de película en la película de empaque soluble en agua de hidroxipropilmetilcelulosa. .impacto en el rendimiento.Los resultados muestran que la resistencia a la tracción de la película es de aproximadamente 116 MPa y el alargamiento a la rotura es del 31 % en las condiciones óptimas de concentración y proceso.La tenacidad de tales películas es pobre en algunas aplicaciones y necesita mejoras adicionales.

En este capítulo, la hidroxipropilmetilcelulosa todavía se usa como materia prima, y la película de empaque soluble en agua se prepara mediante el método de formación de película de colada en solución., alargamiento a la rotura), propiedades ópticas (transmitancia, turbidez) y solubilidad en agua.

3.2 Departamento Experimental

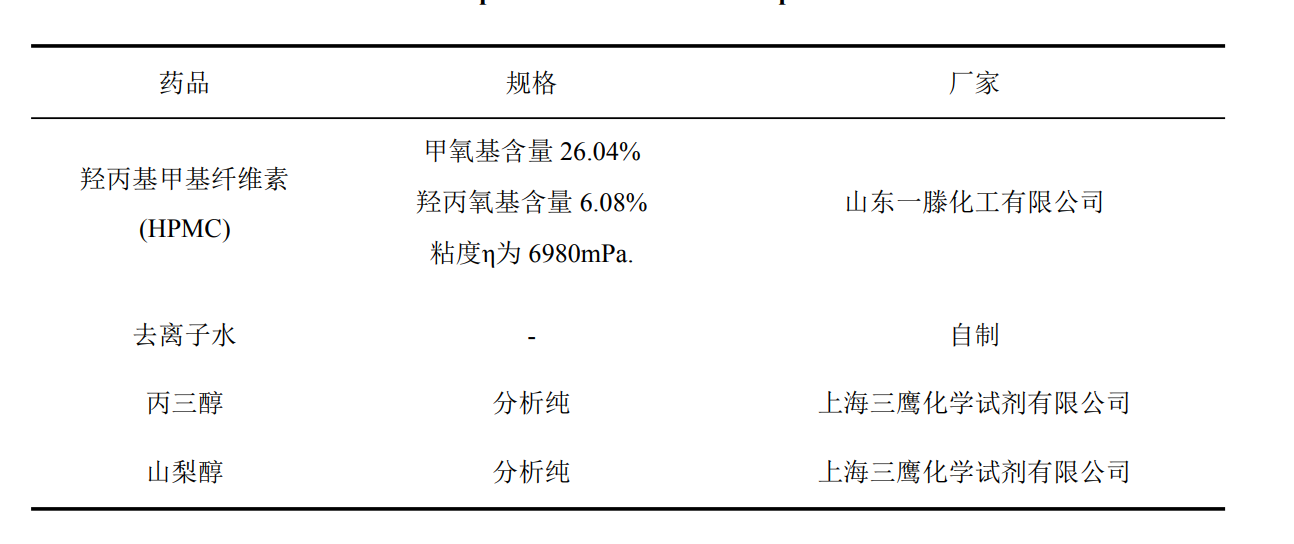

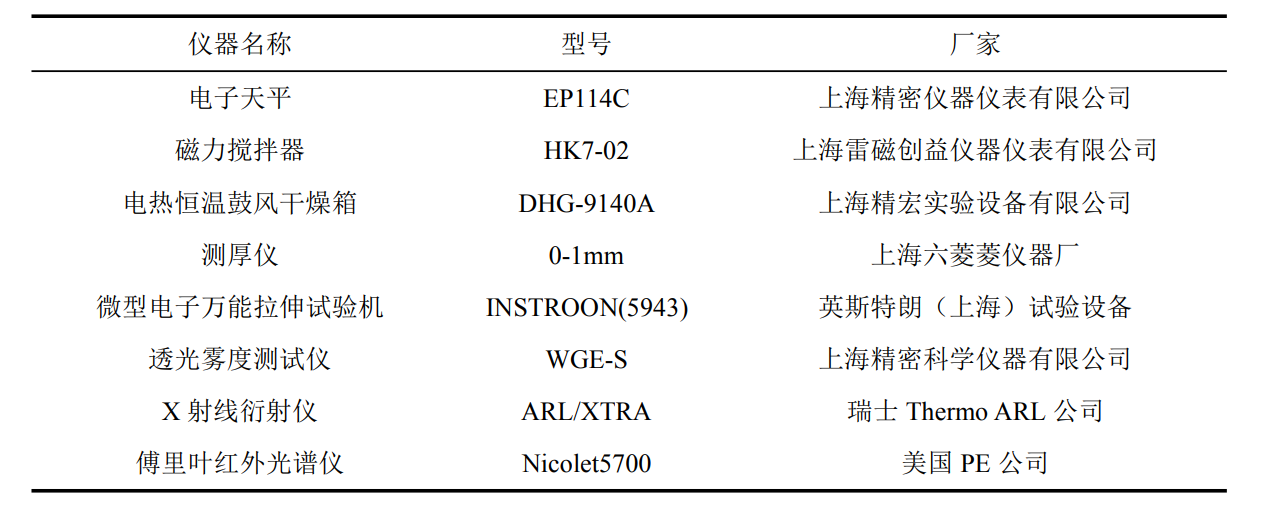

3.2.1 Materiales e instrumentos experimentales

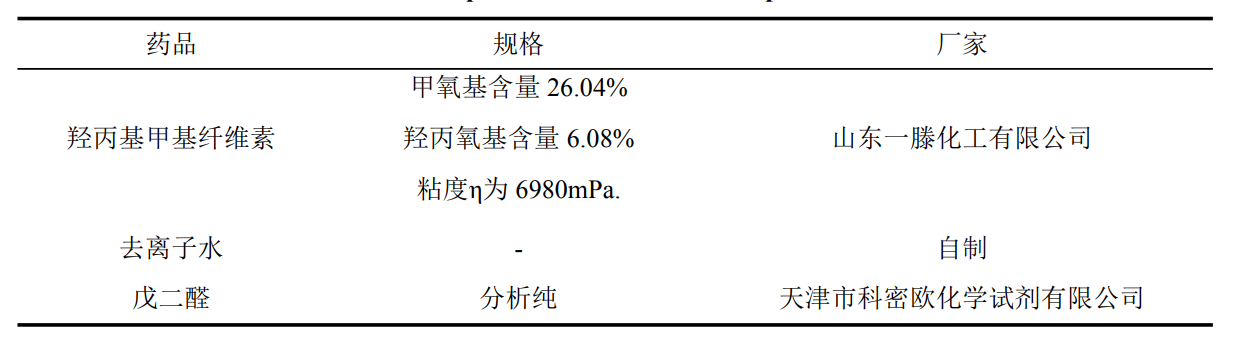

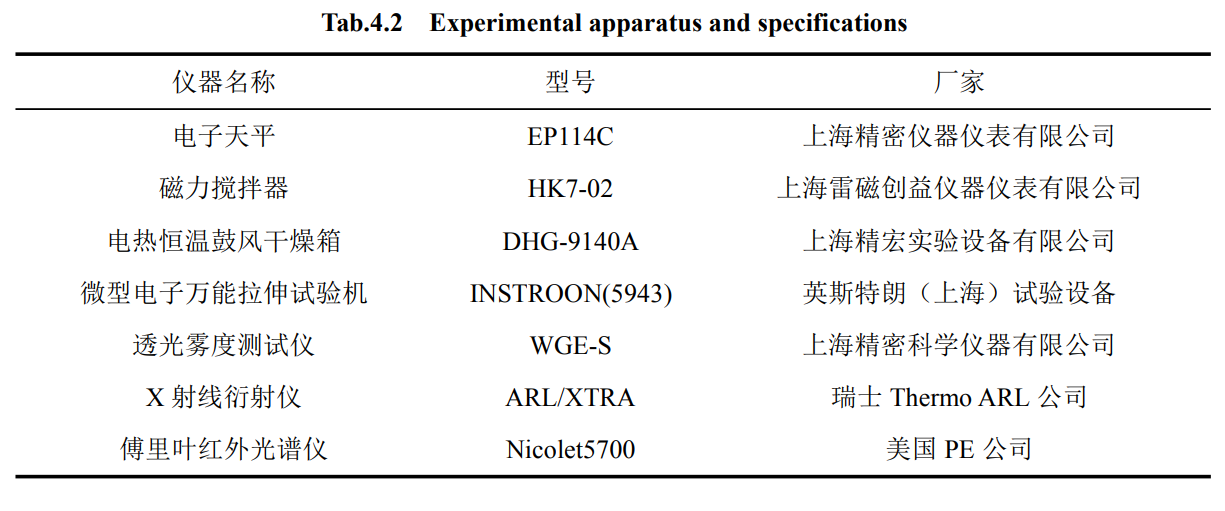

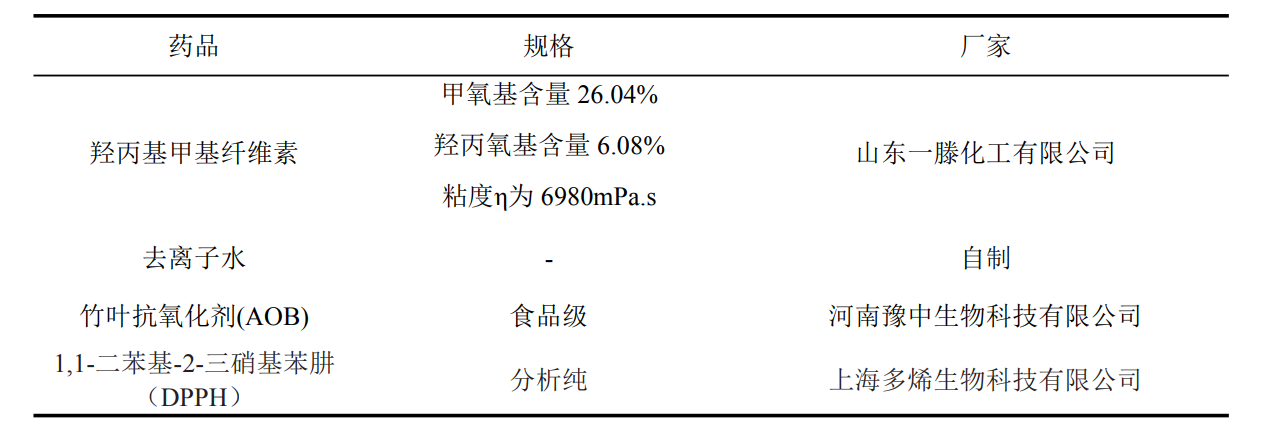

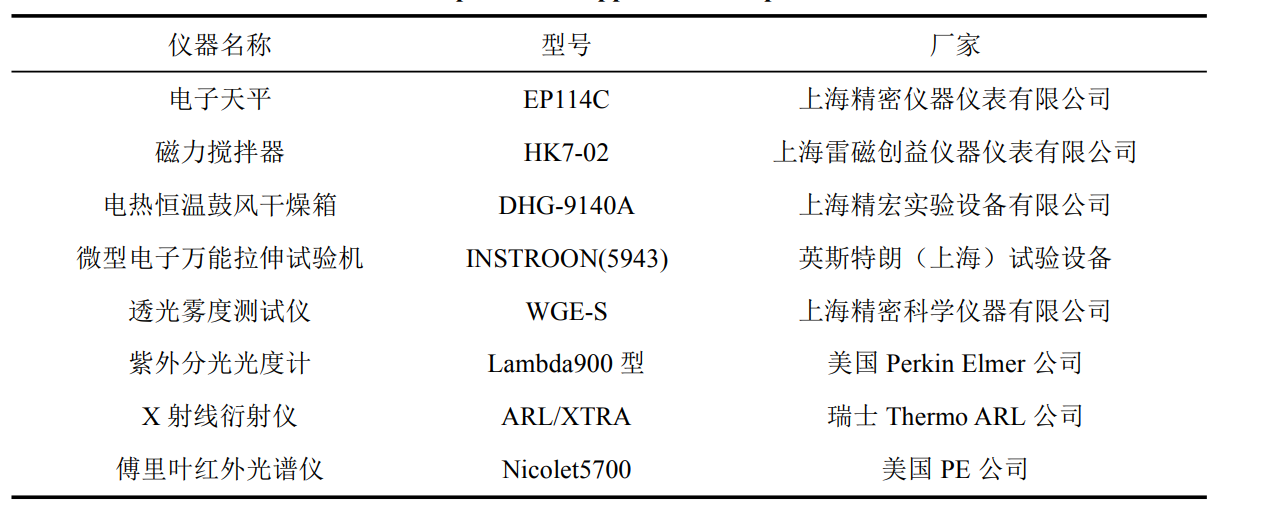

Tabla 3.1 Materiales experimentales y especificaciones

Tabla 3.2 Instrumentos experimentales y especificaciones

3.2.2 Preparación de muestras

1) Pesaje: pese una determinada cantidad de hidroxipropilmetilcelulosa (5 %) y sorbitol (0,05 %, 0,15 %, 0,25 %, 0,35 %, 0,45 %) con una balanza electrónica y use una jeringa para medir el alcohol de glicerol (0,05 %, 0,15%, 0,25%, 0,35%, 0,45%).

2) Disolución: Agregar la hidroxipropilmetilcelulosa pesada al agua desionizada preparada, agitar a temperatura y presión normales hasta que se disuelva por completo y luego agregar glicerol o sorbitol en diferentes fracciones de masa respectivamente.En la solución de hidroxipropilmetilcelulosa, revuelva durante un período de tiempo para que se mezcle uniformemente y déjela reposar durante 5 minutos (desespumante) para obtener una cierta concentración de líquido formador de película.

3) Fabricación de películas: inyecte el líquido formador de películas en una placa de Petri de vidrio y colóquelo para formar una película, déjelo reposar durante un cierto período de tiempo para que se gelifique y luego póngalo en un horno de secado rápido para que se seque y formar una película para hacer una película con un espesor de 45 μm.Después, la película se coloca en una caja de secado para su uso.

3.2.3 Caracterización y pruebas de rendimiento

3.2.3.1 Análisis de espectroscopia de absorción infrarroja (FT-IR)

La espectroscopia de absorción infrarroja (FTIR) es un método poderoso para caracterizar los grupos funcionales contenidos en la estructura molecular y para identificar grupos funcionales.El espectro de absorción de infrarrojos de la película de envasado de HPMC se midió utilizando un espectrómetro de infrarrojos por transformada de Fourier Nicolet 5700 producido por Thermoelectric Corporation.En este experimento se utilizó el método de película delgada, el rango de escaneo fue de 500-4000 cm-1 y el número de escaneos fue de 32. Las películas de muestra se secaron en un horno de secado a 50 °C durante 24 h para espectroscopia infrarroja.

3.2.3.2 Análisis de difracción de rayos X de gran angular (XRD): igual que 2.2.3.1

3.2.3.3 Determinación de las propiedades mecánicas

La resistencia a la tracción y el alargamiento a la rotura de la película se utilizan como parámetros para juzgar sus propiedades mecánicas.El alargamiento a la rotura es la relación entre el desplazamiento y la longitud original cuando se rompe la película, en %.Usando la máquina de prueba de tracción universal electrónica en miniatura INSTRON (5943) del equipo de prueba Instron (Shanghai), de acuerdo con el método de prueba GB13022-92 para propiedades de tracción de películas plásticas, pruebe a 25 ° C, 50% HR condiciones, seleccione Muestras con uniforme Se prueba el espesor y la superficie limpia y sin impurezas.

3.2.3.4 Determinación de las propiedades ópticas: igual que 2.2.3.3

3.2.3.5 Determinación de la solubilidad en agua

Corte una película de 30 mm × 30 mm con un grosor de aproximadamente 45 μm, agregue 100 ml de agua a un vaso de precipitados de 200 ml, coloque la película en el centro de la superficie del agua sin gas y mida el tiempo que tarda la película en desaparecer por completo [56].Cada muestra se midió 3 veces y se tomó el valor promedio, y la unidad fue min.

3.2.4 Tratamiento de datos

Los datos experimentales se procesaron en Excel y el gráfico se dibujó con el software Origin.

3.3 Resultados y Discusión

3.3.1 Efectos del glicerol y el sorbitol en el espectro de absorción infrarroja de las películas de HPMC

(a) Glicerol (b) Sorbitol

Fig.3.1 FT-IR de las películas de HPMC bajo diferentes concentraciones de glicerol o sorbitol

La espectroscopia de absorción infrarroja (FTIR) es un método poderoso para caracterizar los grupos funcionales contenidos en la estructura molecular y para identificar grupos funcionales.La Figura 3.1 muestra los espectros infrarrojos de películas de HPMC con diferentes adiciones de glicerol y sorbitol.En la figura se puede ver que los picos de vibración característicos del esqueleto de las películas de HPMC se encuentran principalmente en las dos regiones: 2600~3700cm-1 y 750~1700cm-1 [57-59], 3418cm-1

Las bandas de absorción cercanas son causadas por la vibración de estiramiento del enlace OH, 2935cm-1 es el pico de absorción de -CH2, 1050cm-1 es el pico de absorción de -CO- y -COC- en los grupos hidroxilo primario y secundario, y 1657cm-1 es el pico de absorción del grupo hidroxipropilo.El pico de absorción del grupo hidroxilo en la vibración de estiramiento de la estructura, 945 cm-1, es el pico de absorción oscilante de -CH3 [69].Los picos de absorción en 1454 cm-1, 1373 cm-1, 1315 cm-1 y 945 cm-1 se asignan a las vibraciones de deformación simétrica y asimétrica, vibraciones de flexión en el plano y fuera del plano de -CH3, respectivamente [18].Después de la plastificación, no aparecieron nuevos picos de absorción en el espectro infrarrojo de la película, lo que indica que HPMC no sufrió cambios esenciales, es decir, el plastificante no destruyó su estructura.Con la adición de glicerol, el pico de vibración de estiramiento de -OH a 3418 cm-1 de película de HPMC se debilitó y el pico de absorción a 1657 cm-1, los picos de absorción a 1050 cm-1 se debilitaron y los picos de absorción de -CO- y - COC- en los grupos hidroxilo primarios y secundarios debilitados;con la adición de sorbitol a la película de HPMC, los picos de vibración de estiramiento de -OH en 3418 cm ^{-1} se debilitaron, y los picos de absorción en 1657 cm ^{-1} se debilitaron..Los cambios de estos picos de absorción son causados principalmente por efectos inductivos y enlaces de hidrógeno intermoleculares, que los hacen cambiar con las bandas -CH3 y -CH2 adyacentes.debido a la pequeña, la inserción de sustancias moleculares dificulta la formación de enlaces de hidrógeno intermoleculares, por lo que la resistencia a la tracción de la película plastificada disminuye [70].

3.3.2 Efectos del glicerol y el sorbitol en los patrones de XRD de las películas de HPMC

(a) Glicerol (b) Sorbitol

Fig.3.2 DRX de películas de HPMC bajo diferentes concentraciones de glicerol o sorbitol

La difracción de rayos X de gran angular (XRD) analiza el estado cristalino de las sustancias a nivel molecular.Para la determinación se utilizó el difractómetro de rayos X de tipo ARL/XTRA producido por Thermo ARL Company en Suiza.La Figura 3.2 son los patrones XRD de películas de HPMC con diferentes adiciones de glicerol y sorbitol.Con la adición de glicerol, la intensidad de los picos de difracción a 9,5° y 20,4° se debilitaron;con la adición de sorbitol, cuando la cantidad añadida fue del 0,15 %, se mejoró el pico de difracción a 9,5° y se debilitó el pico de difracción a 20,4°, pero la intensidad total del pico de difracción fue menor que la de la película de HPMC sin sorbitol .Con la adición continua de sorbitol, el pico de difracción a 9,5° se debilitó de nuevo y el pico de difracción a 20,4° no cambió significativamente.Esto se debe a que la adición de pequeñas moléculas de glicerol y sorbitol perturba la disposición ordenada de las cadenas moleculares y destruye la estructura cristalina original, reduciendo así la cristalización de la película.Puede verse en la figura que el glicerol tiene una gran influencia en la cristalización de las películas de HPMC, lo que indica que el glicerol y el HPMC tienen buena compatibilidad, mientras que el sorbitol y el HPMC tienen poca compatibilidad.Del análisis estructural de los plastificantes, el sorbitol tiene una estructura de anillo de azúcar similar a la de la celulosa, y su efecto de impedimento estérico es grande, lo que resulta en una interpenetración débil entre las moléculas de sorbitol y las moléculas de celulosa, por lo que tiene poco efecto sobre la cristalización de la celulosa.

[48].

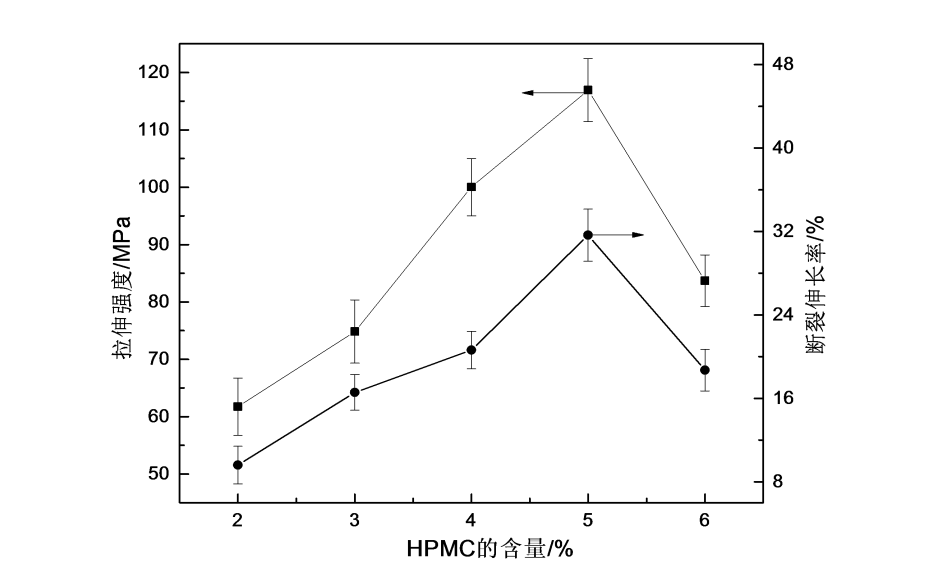

3.3.3 Efectos del glicerol y el sorbitol sobre las propiedades mecánicas de las películas de HPMC

La resistencia a la tracción y el alargamiento a la rotura de la película se usan como parámetros para juzgar sus propiedades mecánicas, y la medición de las propiedades mecánicas puede juzgar su aplicación en ciertos campos.La figura 3.3 muestra el cambio en la resistencia a la tracción y el alargamiento a la rotura de las películas de HPMC después de agregar plastificantes.

Fig.3.3 El efecto del glicerol o sorbitolumón en las propiedades mecánicas de las películas de HPMC

Puede verse en la Figura 3.3(a) que con la adición de glicerol, el alargamiento a la rotura de la película de HPMC primero aumenta y luego disminuye, mientras que la resistencia a la tracción primero disminuye rápidamente, luego aumenta lentamente y luego continúa disminuyendo.El alargamiento a la rotura de la película de HPMC primero aumentó y luego disminuyó, porque el glicerol tiene más grupos hidrofílicos, lo que hace que el material y las moléculas de agua tengan un fuerte efecto de hidratación [71], mejorando así la flexibilidad de la película.Con el aumento continuo de la adición de glicerol, el alargamiento en la rotura de la película de HPMC disminuye, esto se debe a que el glicerol hace que la brecha de la cadena molecular de HPMC sea más grande, y el enredo entre macromoléculas El punto se reduce y la película es propensa a romperse cuando la película es estresado, reduciendo así el alargamiento a la rotura de la película.La razón de la rápida disminución de la resistencia a la tracción es: la adición de pequeñas moléculas de glicerol perturba la estrecha disposición entre las cadenas moleculares de HPMC, debilita la fuerza de interacción entre las macromoléculas y reduce la resistencia a la tracción de la película;la resistencia a la tracción Un pequeño aumento, desde la perspectiva de la disposición de la cadena molecular, el glicerol apropiado aumenta la flexibilidad de las cadenas moleculares de HPMC hasta cierto punto, promueve la disposición de las cadenas moleculares del polímero y hace que la resistencia a la tracción de la película aumente ligeramente;Sin embargo, cuando hay demasiado glicerol, las cadenas moleculares se desarreglan al mismo tiempo que el arreglo ordenado, y la tasa de desarreglo es más alta que la del arreglo ordenado [72], lo que reduce la cristalización del película, lo que da como resultado una baja resistencia a la tracción de la película de HPMC.Dado que el efecto endurecedor se produce a expensas de la resistencia a la tracción de la película de HPMC, la cantidad de glicerol añadida no debería ser excesiva.

Como se muestra en la Figura 3.3(b), con la adición de sorbitol, el alargamiento a la rotura de la película de HPMC primero aumentó y luego disminuyó.Cuando la cantidad de sorbitol era del 0,15 %, el alargamiento a la rotura de la película de HPMC alcanzó el 45 %, y luego el alargamiento a la rotura de la película disminuyó gradualmente de nuevo.La resistencia a la tracción disminuye rápidamente y luego fluctúa alrededor de 50 MP con la adición continua de sorbitol.Se puede observar que cuando la cantidad de sorbitol añadida es del 0,15%, el efecto plastificante es máximo.Esto se debe a que la adición de pequeñas moléculas de sorbitol altera la disposición regular de las cadenas moleculares, lo que hace que el espacio entre las moléculas sea más grande, la fuerza de interacción se reduce y las moléculas son fáciles de deslizar, por lo que aumenta el alargamiento a la rotura de la película y la disminución de la resistencia a la tracción.A medida que la cantidad de sorbitol siguió aumentando, el alargamiento de rotura de la película volvió a disminuir, porque las pequeñas moléculas de sorbitol se dispersaron por completo entre las macromoléculas, lo que dio como resultado la reducción gradual de los puntos de enredo entre las macromoléculas y la disminución del alargamiento. en el descanso de la película.

Comparando los efectos plastificantes del glicerol y el sorbitol en las películas de HPMC, la adición de un 0,15 % de glicerol puede aumentar el alargamiento a la rotura de la película hasta aproximadamente un 50 %;mientras que la adición de sorbitol al 0,15% solo puede aumentar el alargamiento a la rotura de la película. La tasa alcanza aproximadamente el 45%.La resistencia a la tracción disminuyó, y la disminución fue menor cuando se añadió glicerol.Puede verse que el efecto plastificante del glicerol sobre la película de HPMC es mejor que el del sorbitol.

3.3.4 Efectos del glicerol y el sorbitol sobre las propiedades ópticas de las películas de HPMC

(a) Glicerol (b) Sorbitol

Fig.3.4 El efecto de la propiedad óptica de glicerol o sorbitolumón de las películas de HPMC

La transmisión de luz y la neblina son parámetros importantes de la transparencia de la película de embalaje.La visibilidad y claridad de los productos empaquetados dependen principalmente de la transmisión de luz y la turbidez de la película de embalaje.Como se muestra en la Figura 3.4, la adición de glicerol y sorbitol afectó las propiedades ópticas de las películas de HPMC, especialmente la turbidez.La Figura 3.4(a) es un gráfico que muestra el efecto de la adición de glicerol en las propiedades ópticas de las películas de HPMC.Con la adición de glicerol, la transmitancia de las películas de HPMC primero aumentó y luego disminuyó, alcanzando un valor máximo en torno al 0,25 %;La neblina aumentó rápidamente y luego lentamente.Del análisis anterior se puede deducir que cuando la cantidad de glicerol añadida es del 0,25 %, las propiedades ópticas de la película son mejores, por lo que la cantidad de glicerol añadida no debe superar el 0,25 %.La figura 3.4(b) es un gráfico que muestra el efecto de la adición de sorbitol en las propiedades ópticas de las películas de HPMC.Puede verse en la figura que con la adición de sorbitol, la turbidez de las películas de HPMC aumenta primero, luego disminuye lentamente y luego aumenta, y la transmitancia aumenta primero y luego aumenta.disminuyó, y la transmisión de luz y la turbidez aparecieron picos al mismo tiempo cuando la cantidad de sorbitol era 0,45%.Se puede observar que cuando la cantidad de sorbitol añadida está entre 0,35 y 0,45%, sus propiedades ópticas son mejores.Comparando los efectos del glicerol y el sorbitol sobre las propiedades ópticas de las películas de HPMC, se puede ver que el sorbitol tiene poco efecto sobre las propiedades ópticas de las películas.

En términos generales, los materiales con alta transmisión de luz tendrán una turbidez más baja y viceversa, pero no siempre es así.Algunos materiales tienen una alta transmisión de luz pero también altos valores de turbidez, como películas delgadas como el vidrio esmerilado [73].La película preparada en este experimento puede elegir el plastificante adecuado y la cantidad de adición según las necesidades.

3.3.5 Efectos del glicerol y el sorbitol sobre la solubilidad en agua de las películas de HPMC

(a) Glicerol (b) Sorbitol

Fig.3.5 El efecto de la solubilidad en agua de glicerol o sorbitolumón de las películas de HPMC

La Figura 3.5 muestra el efecto del glicerol y el sorbitol sobre la solubilidad en agua de las películas de HPMC.En la figura se puede ver que con el aumento del contenido de plastificante, el tiempo de solubilidad en agua de la película de HPMC se prolonga, es decir, la solubilidad en agua de la película de HPMC disminuye gradualmente y el glicerol tiene un mayor impacto en la solubilidad en agua de la película de HPMC. que el sorbitol.La razón por la que la hidroxipropilmetilcelulosa tiene una buena solubilidad en agua es por la existencia de una gran cantidad de grupos hidroxilo en su molécula.Del análisis del espectro infrarrojo, se puede ver que con la adición de glicerol y sorbitol, el pico de vibración de hidroxilo de la película de HPMC se debilita, lo que indica que la cantidad de grupos hidroxilo en la molécula de HPMC disminuye y el grupo hidrofílico disminuye, por lo que la solubilidad en agua de la película de HPMC disminuye.

3.4 Secciones de este capítulo

A través del análisis de rendimiento anterior de las películas de HPMC, se puede ver que los plastificantes glicerol y sorbitol mejoran las propiedades mecánicas de las películas de HPMC y aumentan el alargamiento a la rotura de las películas.Cuando la adición de glicerol es del 0,15 %, las propiedades mecánicas de las películas de HPMC son relativamente buenas, la resistencia a la tracción es de aproximadamente 60 MPa y el alargamiento a la rotura es de aproximadamente el 50 %;cuando la adición de glicerol es del 0,25%, las propiedades ópticas son mejores.Cuando el contenido de sorbitol es del 0,15 %, la resistencia a la tracción de la película de HPMC es de aproximadamente 55 MPa y el alargamiento a la rotura aumenta hasta aproximadamente el 45 %.Cuando el contenido de sorbitol es del 0,45%, las propiedades ópticas de la película son mejores.Ambos plastificantes redujeron la solubilidad en agua de las películas de HPMC, mientras que el sorbitol tuvo menos efecto sobre la solubilidad en agua de las películas de HPMC.La comparación de los efectos de los dos plastificantes sobre las propiedades de las películas de HPMC muestra que el efecto plastificante del glicerol sobre las películas de HPMC es mejor que el del sorbitol.

Capítulo 4 Efectos de los agentes de reticulación en las películas de embalaje solubles en agua de HPMC

4.1 Introducción

La hidroxipropilmetilcelulosa contiene muchos grupos hidroxilo y grupos hidroxipropoxi, por lo que tiene una buena solubilidad en agua.Este papel utiliza su buena solubilidad en agua para preparar una nueva película de embalaje soluble en agua ecológica y respetuosa con el medio ambiente.Dependiendo de la aplicación de la película soluble en agua, se requiere una disolución rápida de la película soluble en agua en la mayoría de las aplicaciones, pero a veces también se desea una disolución retardada [21].

Por lo tanto, en este capítulo, el glutaraldehído se usa como agente de reticulación modificado para la película de empaque soluble en agua de hidroxipropilmetilcelulosa, y su superficie se reticula para modificar la película para reducir la solubilidad en agua de la película y retrasar la tiempo de solubilidad en agua.Se estudiaron principalmente los efectos de diferentes adiciones de volumen de glutaraldehído sobre la solubilidad en agua, las propiedades mecánicas y las propiedades ópticas de las películas de hidroxipropilmetilcelulosa.

4.2 Parte experimental

4.2.1 Materiales e instrumentos experimentales

Tabla 4.1 Materiales experimentales y especificaciones

4.2.2 Preparación de muestras

1) Pesaje: pesar una cierta cantidad de hidroxipropilmetilcelulosa (5%) con una balanza electrónica;